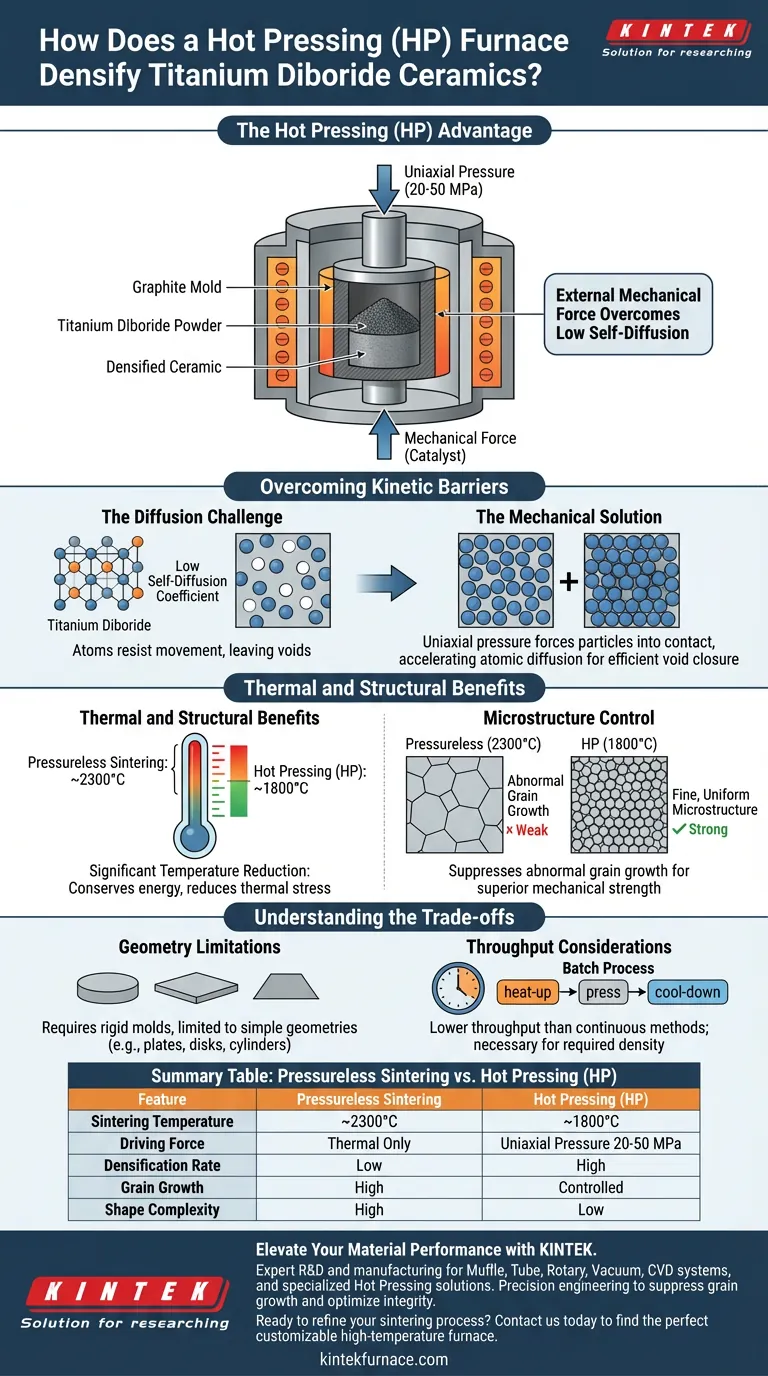

Un four de frittage à chaud (HP) favorise la densification en appliquant une pression uniaxiale simultanée à la poudre de diborure de titane encapsulée dans un moule en graphite. Cette force mécanique externe, généralement comprise entre 20 et 50 MPa, agit comme un catalyseur pour surmonter le coefficient d'autodiffusion naturellement faible du matériau.

En substituant la force mécanique à l'énergie thermique extrême, le frittage à chaud modifie les exigences de frittage du diborure de titane, permettant d'atteindre une densité élevée à des températures nettement plus basses tout en préservant l'intégrité structurelle.

Surmonter les barrières cinétiques

Le défi de la diffusion

Le diborure de titane est intrinsèquement difficile à densifier car sa structure atomique résiste au mouvement. Dans des conditions normales, il possède un faible coefficient d'autodiffusion, ce qui signifie que les atomes ne se réarrangent pas naturellement pour combler les vides et éliminer les pores. Le frittage traditionnel repose uniquement sur l'énergie thermique pour entraîner ce mouvement, nécessitant souvent une chaleur excessive.

La solution mécanique

Un four HP introduit une force motrice mécanique pour résoudre ce problème cinétique. En appliquant une pression uniaxiale directement sur la poudre, le four force les particules à entrer en contact plus étroit. Cela accélère physiquement la diffusion atomique, garantissant que les vides sont comblés plus efficacement que ce que l'énergie thermique ne pourrait réaliser seule.

Avantages thermiques et structurels

Réduction significative de la température

Étant donné que la pression facilite le processus de densification, l'exigence thermique diminue considérablement. Alors que le frittage sans pression du diborure de titane nécessite des températures d'environ 2300°C, le frittage à chaud obtient des résultats comparables ou meilleurs à environ 1800°C. Cette réduction permet d'économiser de l'énergie et de réduire les contraintes thermiques sur l'équipement.

Contrôle de la microstructure

Les températures élevées entraînent souvent un phénomène connu sous le nom de croissance anormale des grains, où les cristaux deviennent trop gros et dégradent la résistance du matériau. En fritant à 1800°C au lieu de 2300°C, le frittage à chaud supprime efficacement la croissance anormale des grains. Il en résulte une microstructure fine et uniforme, essentielle aux performances mécaniques de la céramique finale.

Comprendre les compromis

Limitations géométriques

L'application d'une pression uniaxiale nécessite des moules rigides en graphite. Cela limite la complexité des formes que vous pouvez produire ; le processus est mieux adapté aux géométries simples telles que les plaques, les disques ou les cylindres. Les pièces présentant des caractéristiques complexes ou des contre-dépouilles ne peuvent pas être formées efficacement par cette méthode.

Considérations sur le débit

Le frittage à chaud est intrinsèquement un processus par lots impliquant des cycles de chauffage, de pressage et de refroidissement pour des jeux de moules spécifiques. Il a généralement un débit plus faible par rapport aux méthodes de frittage sans pression continues. Cependant, pour des matériaux comme le diborure de titane, le compromis est souvent nécessaire pour atteindre la densité requise.

Faire le bon choix pour votre objectif

Pour déterminer si le frittage à chaud est l'approche appropriée pour votre application de diborure de titane, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la densité maximale : Le frittage à chaud est essentiel pour surmonter la faible autodiffusion et éliminer la porosité sans atteindre des températures extrêmes.

- Si votre objectif principal est l'intégrité microstructurale : La température de traitement plus basse (1800°C) est la meilleure méthode pour prévenir le grossissement des grains et maintenir la résistance mécanique.

Le frittage à chaud transforme le traitement du diborure de titane d'un défi thermique en un succès contrôlé et assisté mécaniquement.

Tableau récapitulatif :

| Caractéristique | Frittage sans pression | Frittage à chaud (HP) |

|---|---|---|

| Température de frittage | ~2300°C | ~1800°C |

| Force motrice | Énergie thermique uniquement | Pression uniaxiale (20-50 MPa) |

| Taux de densification | Faible (en raison de la faible diffusion) | Élevé (assistance mécanique) |

| Croissance des grains | Élevée (risque de croissance anormale) | Contrôlée (microstructure fine) |

| Complexité des formes | Élevée (géométries complexes) | Faible (disques/plaques simples) |

Améliorez vos performances matérielles avec KINTEK

Vous avez du mal à obtenir une densification complète dans les céramiques avancées comme le diborure de titane ? Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des solutions de frittage à chaud spécialisées, adaptées à vos besoins uniques en laboratoire. Notre ingénierie de précision vous aide à supprimer la croissance des grains et à optimiser l'intégrité structurelle à des coûts énergétiques réduits.

Prêt à affiner votre processus de frittage ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver le four haute température personnalisable idéal pour vos objectifs de recherche ou de production.

Guide Visuel

Références

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le frittage par pressage à chaud sous vide est-il recommandé par rapport au frittage sans pression ? Atteindre la densité maximale pour les cibles céramiques IZO

- Quel rôle joue un four de frittage par pressage à chaud dans la production de Cf-UHTC ? Atteindre la densité maximale dans les composites réfractaires

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages d'un four à pressage à chaud par induction sous vide à haute pression ? Améliorer les performances thermoélectriques du SiGe

- Quels sont les avantages techniques de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les céramiques de titanate de baryum ?

- Quel est le rôle d'une matrice en graphite de haute résistance dans le frittage par pressage à chaud sous vide de céramiques SiC ? Fonctions essentielles

- Comment l'équipement de frittage par pressage à chaud sous vide continu multi-stations affecte-t-il l'efficacité de la production des produits diamantés ? Augmentez les rendements grâce au frittage en pipeline.