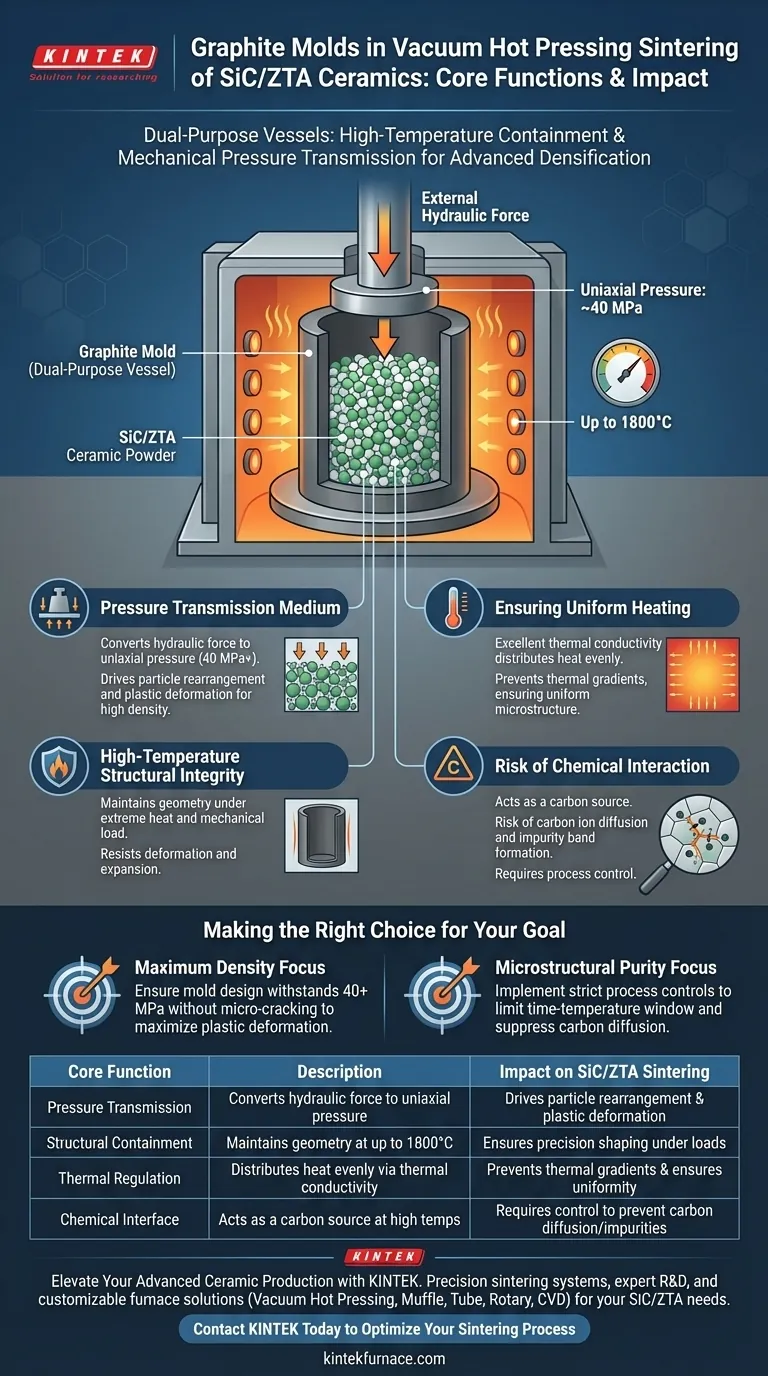

Les moules en graphite fonctionnent principalement comme des récipients à double usage, agissant à la fois comme des conteneurs résistants aux hautes températures et comme des transmetteurs de pression mécanique. Lors du pressage à chaud sous vide de céramiques SiC/ZTA, ils facilitent la densification en convertissant efficacement la force hydraulique externe en pression uniaxiale interne nécessaire pour fusionner des poudres difficiles à fritter.

Point clé : Au-delà de simplement maintenir la forme, le moule en graphite sert de composant actif du processus. Il permet l'application simultanée de chaleur extrême et de force mécanique, essentielle pour déclencher le réarrangement des particules et la déformation plastique nécessaires pour atteindre une densité complète dans les céramiques avancées.

La Mécanique de la Densification

Agir comme un Milieu de Transmission de Pression

Le rôle le plus critique du moule en graphite est de servir de milieu de transmission de pression. Il agit comme l'interface physique entre le système hydraulique externe et la poudre céramique.

En résistant à des pressions uniaxiales importantes (généralement autour de 40 MPa), le moule force la poudre interne à subir un réarrangement des particules. Cette pression est le catalyseur de la déformation plastique, permettant au matériau d'atteindre une densité élevée même avant d'atteindre son point de fusion théorique.

Intégrité Structurelle à Haute Température

Pour fritter des matériaux tels que le SiC (Carbure de Silicium) et le ZTA (Alumine renforcée de Zircone), l'environnement doit atteindre des températures extrêmes, souvent jusqu'à 1800°C.

Le moule en graphite fonctionne comme un conteneur robuste qui maintient la géométrie spécifique du composant dans ces conditions. Il doit posséder une résistance à chaud élevée pour résister à l'expansion ou à la déformation sous la charge combinée de la contrainte thermique et de la pression mécanique.

Rôles de Régulation Thermique

Assurer un Chauffage Uniforme

Le graphite est choisi pour ce processus en raison de son excellente conductivité thermique.

Lorsque la chaleur est appliquée, le moule distribue l'énergie thermique uniformément sur la surface de l'échantillon céramique. Cela évite les gradients thermiques — points chauds ou froids — qui pourraient entraîner des microstructures inégales ou des contraintes internes dans le produit fritté final.

Comprendre les Compromis

Le Risque d'Interaction Chimique

Bien que le graphite soit mécaniquement idéal, il introduit une variable chimique : il agit comme une source de carbone.

À des températures élevées, il existe un risque que des ions carbone diffusent du moule dans le matériau céramique. Cela peut entraîner la formation de bandes d'impuretés le long des joints de grains de la céramique. Le contrôle du processus doit tenir compte de cette diffusion pour éviter la dégradation des propriétés électriques ou optiques de la céramique.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus de frittage, considérez comment le moule fonctionne par rapport à vos objectifs spécifiques :

- Si votre objectif principal est la Densité Maximale : Assurez-vous que la conception et la qualité de votre moule peuvent supporter des pressions uniaxiales supérieures à 40 MPa sans micro-fissuration, afin de maximiser la déformation plastique.

- Si votre objectif principal est la Pureté Microstructurale : Mettez en œuvre des contrôles de processus stricts pour gérer la croissance des grains et limiter la fenêtre temps-température, en supprimant la diffusion des ions carbone dans la matrice céramique.

Le moule en graphite n'est pas simplement un outil consommable ; c'est une variable critique du processus qui dicte l'intégrité structurelle et l'uniformité de votre composant céramique final.

Tableau Récapitulatif :

| Fonction Principale | Description | Impact sur le Frittage SiC/ZTA |

|---|---|---|

| Transmission de Pression | Convertit la force hydraulique en pression uniaxiale (40 MPa+) | Favorise le réarrangement des particules et la déformation plastique |

| Confinement Structurel | Maintient la géométrie du composant à des températures allant jusqu'à 1800°C | Assure un façonnage de précision sous des charges thermiques et mécaniques élevées |

| Régulation Thermique | Distribue la chaleur uniformément grâce à une conductivité thermique élevée | Prévient les gradients thermiques et assure une microstructure uniforme |

| Interface Chimique | Agit comme une source de carbone à haute température | Nécessite un contrôle du processus pour prévenir la diffusion d'ions carbone et les impuretés |

Élevez Votre Production de Céramiques Avancées avec KINTEK

Le frittage de précision nécessite plus que des températures élevées ; il exige le bon équipement pour gérer la pression et l'uniformité thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pressage à chaud sous vide, des fours muflés, tubulaires, rotatifs et CVD de pointe, tous entièrement personnalisables pour vos besoins uniques de traitement SiC/ZTA.

Que vous visiez une densité matérielle maximale ou une pureté microstructurale supérieure, notre équipe technique est prête à fournir les solutions de laboratoire spécialisées que votre recherche mérite.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quelle est la nécessité de maintenir un environnement de vide poussé lors du frittage de l'AZ31 ? Prévenir l'oxydation et la porosité

- Comment un four de frittage par pressage à chaud sous vide atténue-t-il le gonflement du cuivre lors du frittage ? Résoudre les problèmes d'expansion Fe-Cu

- Comment l'équipement de frittage par pressage à chaud sous vide continu multi-stations affecte-t-il l'efficacité de la production des produits diamantés ? Augmentez les rendements grâce au frittage en pipeline.

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Pourquoi le frittage par pressage à chaud sous vide est-il recommandé par rapport au frittage sans pression ? Atteindre la densité maximale pour les cibles céramiques IZO

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Pourquoi le graphite isostatique est-il le matériau le plus courant pour les moules SPS ? Optimisez la précision du frittage haute performance

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur température de fonctionnement ? Un guide des plages de basses, moyennes et hautes températures