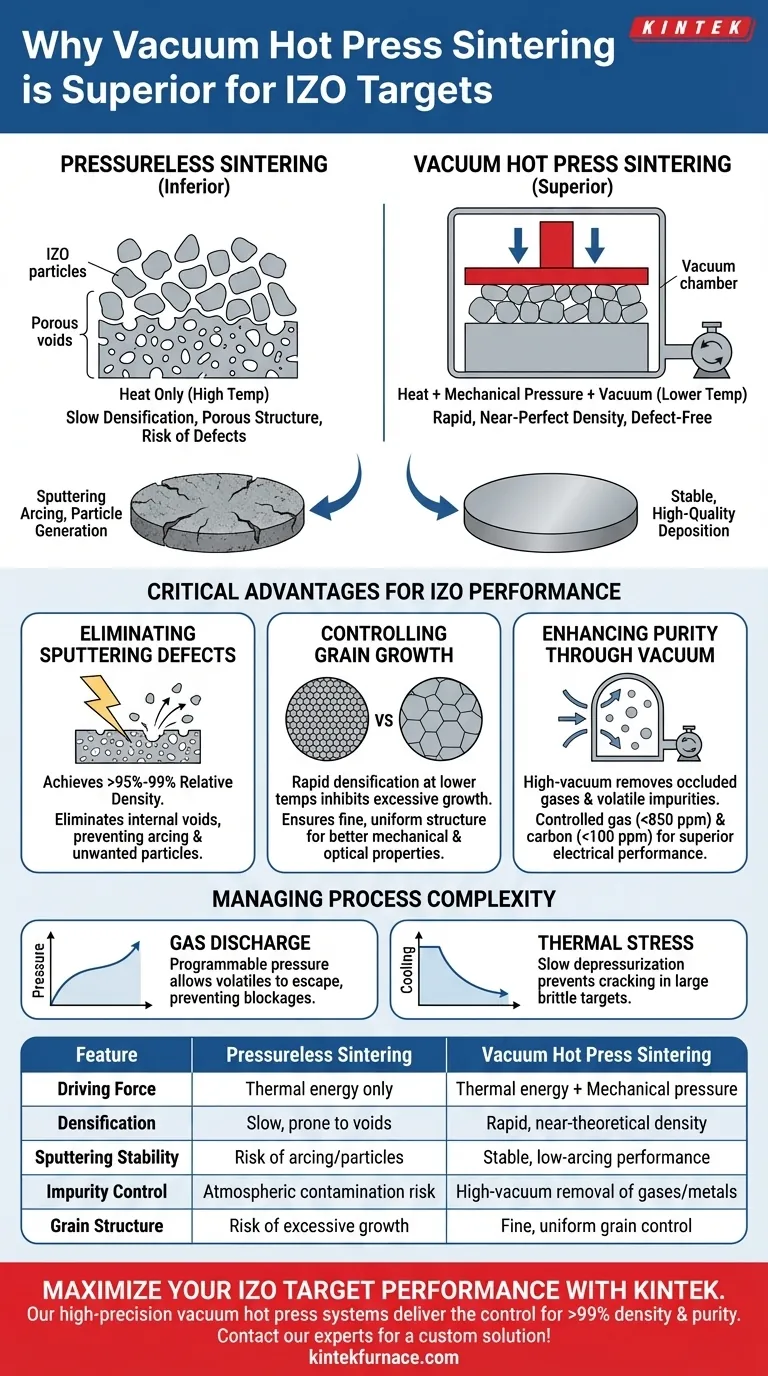

Le frittage par pressage à chaud sous vide est le choix de fabrication supérieur pour les cibles IZO haute performance car il applique simultanément une pression mécanique, une température élevée et un environnement sous vide à la matière première. Cette combinaison force le réarrangement des particules et le flux plastique, accélérant la densification pour atteindre une densité quasi parfaite à des températures plus basses que les méthodes sans pression, ce qui est essentiel pour prévenir les défauts de pulvérisation.

Le point essentiel à retenir Le frittage sans pression repose uniquement sur la chaleur, laissant souvent des vides microscopiques. Le frittage par pressage à chaud sous vide ajoute une force physique pour fermer ces vides et un vide pour extraire les impuretés, résultant en une cible dense et sans défaut, essentielle pour un dépôt de couches minces stable et de haute qualité.

La mécanique d'une densification supérieure

Accélérer le réarrangement des particules

Dans le frittage sans pression, les particules se lient lentement par diffusion thermique. Le pressage à chaud sous vide introduit une pression mécanique (typiquement 5–30 MPa) comme force motrice supplémentaire.

Cette force externe favorise le contact immédiat et le flux plastique entre les particules de poudre. Elle force physiquement les grains à se rapprocher, accélérant considérablement l'élimination des pores que l'énergie thermique seule pourrait ne pas fermer.

Atteindre la densité à des températures plus basses

Étant donné que la pression mécanique aide au processus de diffusion, le matériau atteint une densification complète à des températures nettement plus basses par rapport aux méthodes sans pression.

Cette réduction de la charge thermique est cruciale. Elle minimise le risque de modifier la composition chimique du matériau IZO tout en assurant l'intégrité structurelle du corps céramique final.

Avantages critiques pour les performances de l'IZO

Éliminer les défauts de pulvérisation

Le principal ennemi d'une cible haute performance est la porosité. Les pores internes d'une cible entraînent des arcs de pulvérisation (décharges électriques) et la génération de particules indésirables pendant le processus de revêtement.

En atteignant des densités relatives supérieures à 95 %–99 %, le pressage à chaud sous vide élimine efficacement ces vides internes. Cela garantit un processus de dépôt lisse et cohérent, essentiel pour les applications de semi-conducteurs et d'écrans.

Contrôler la croissance des grains

La densification rapide fournie par le pressage à chaud nécessite des temps de maintien plus courts aux températures maximales. Cela inhibe efficacement la croissance excessive des grains.

Le maintien d'une structure de grains fine et uniforme améliore considérablement les propriétés mécaniques de la cible. Pour les céramiques optiques, cette microstructure améliore également la transmittance optique.

Améliorer la pureté grâce au vide

Le processus s'opère dans un environnement de vide poussé. Cela facilite l'élimination des gaz occlus et favorise la volatilisation des impuretés métalliques à bas point de fusion.

Le résultat est une cible avec une teneur en gaz strictement contrôlée (<850 ppm) et en carbone (<100 ppm). Une pureté élevée est non négociable pour les cibles IZO, car les impuretés dégradent directement les performances électriques du film pulvérisé.

Gestion de la complexité et des risques du processus

Le défi de la décharge gazeuse

Bien que la pression soit bénéfique, l'appliquer trop rapidement peut piéger les gaz à l'intérieur du compact de poudre.

Pour éviter les blocages causés par une mauvaise décharge gazeuse, des fonctions de pression programmable sont nécessaires. La pression doit être appliquée lentement pendant la phase de chauffage pour permettre aux volatils de s'échapper avant que la coque extérieure ne se scelle complètement.

Atténuer les contraintes thermiques

Les grandes cibles céramiques sont fragiles et sujettes à la fissuration sous contrainte thermique.

Les fours de pressage à chaud sous vide atténuent cela grâce à une dépressurisation précise. Une dépressurisation lente pendant la phase de refroidissement est essentielle pour éviter que la cible ne se fissure en raison d'une libération rapide des contraintes thermiques et mécaniques.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de fabrication pour les cibles IZO, privilégiez le pressage à chaud sous vide en fonction de vos exigences de performance spécifiques.

- Si votre objectif principal est la stabilité de la pulvérisation : Choisissez cette méthode pour maximiser la densité et éliminer les pores internes, ce qui empêche directement les arcs et la contamination par particules.

- Si votre objectif principal est la pureté du film : Comptez sur l'environnement sous vide pour éliminer les impuretés volatiles et les gaz occlus qui dégraderaient autrement la conductivité électrique.

- Si votre objectif principal est l'intégrité structurelle : Utilisez les capacités de pression programmable pour produire des cibles de grande taille, sans fissures, avec des structures de grains uniformes.

Le frittage par pressage à chaud sous vide transforme la production de cibles IZO d'un simple processus de chauffage en une opération d'ingénierie de précision, fournissant la densité et la pureté requises pour les applications de haute technologie.

Tableau récapitulatif :

| Caractéristique | Frittage sans pression | Frittage par pressage à chaud sous vide |

|---|---|---|

| Force motrice | Énergie thermique uniquement | Énergie thermique + Pression mécanique |

| Densification | Lente, sujette aux vides | Rapide, densité quasi théorique |

| Stabilité de la pulvérisation | Risque d'arcs/particules | Performances stables, faibles arcs |

| Contrôle des impuretés | Risque de contamination atmosphérique | Élimination sous vide poussé des gaz/métaux |

| Structure des grains | Risque de croissance excessive | Contrôle des grains fins et uniformes |

Maximisez les performances de vos cibles IZO avec KINTEK

Ne vous contentez pas de cibles céramiques poreuses qui entraînent des défauts de pulvérisation. Les systèmes de pressage à chaud sous vide de haute précision de KINTEK fournissent la pression mécanique et le contrôle thermique nécessaires pour atteindre une densité relative de >99 % et une pureté chimique supérieure.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en laboratoire et industriels. Que vous produisiez des semi-conducteurs avancés ou des revêtements optiques, notre technologie garantit que vos matériaux répondent aux normes les plus élevées d'intégrité structurelle.

Prêt à élever votre science des matériaux ? Contactez nos experts techniques dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'avantage significatif de l'utilisation d'un four à pressage à chaud sous vide par rapport au frittage sans pression pour la préparation de céramiques de h-BN hautement denses ? Atteindre une densité proche de la théorie grâce à la force mécaniq

- Comment les fours de pressage à chaud contribuent-ils à la synthèse du graphène ? Débloquez la production de matériaux de haute qualité

- Comment l'environnement sous vide affecte-t-il le pressage à chaud des composites AlMgTi ? Obtenez un collage et une densité supérieurs

- Pourquoi un contrôle précis de la température est-il essentiel dans la préparation des composites AlMgTi ? Maîtriser la barrière eutectique de 437°C

- Quels sont les avantages des moules en graphite dans le pressage à chaud sous vide ? Augmentez la durée de vie et la précision des produits diamantés

- Pourquoi un environnement de vide poussé est-il essentiel lors du frittage par pressage à chaud ? Obtenir des composites d'aluminium à haute résistance

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique

- Comment le mécanisme assisté par pression dans un four de frittage sous vide améliore-t-il les céramiques YAG ? Obtenez une clarté optique