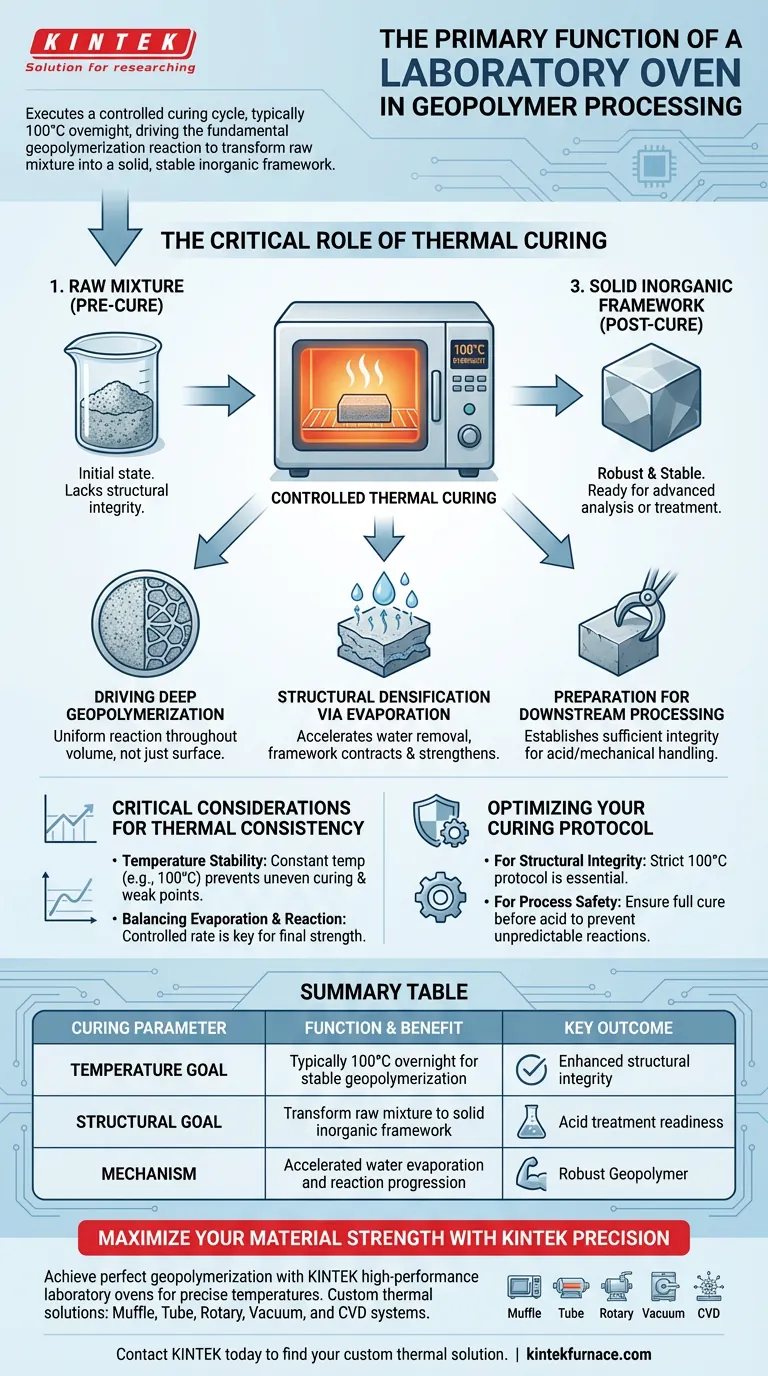

La fonction principale d'une étuve de laboratoire dans le traitement des géopolymères est d'exécuter un cycle de durcissement contrôlé. En maintenant une température constante, généralement 100°C pendant la nuit, l'étuve favorise la réaction fondamentale de géopolymérisation. Cet environnement thermique est essentiel pour transformer le mélange brut en un cadre inorganique solide et stable.

L'étuve de laboratoire agit comme un catalyseur pour le développement structurel, garantissant que le géopolymère acquiert la rigidité nécessaire grâce à l'évaporation accélérée de l'eau et à la progression de la réaction. Sans cette phase thermique contrôlée, le cadre inorganique manquerait de l'intégrité requise pour les traitements acides ultérieurs ou le traitement.

Le rôle critique du durcissement thermique

Favoriser une géopolymérisation profonde

L'étuve fournit l'énergie thermique nécessaire pour faire progresser la réaction chimique au-delà du niveau de surface.

Cette progression profonde garantit que le matériau réagit uniformément dans tout son volume, plutôt que de former simplement une coquille superficielle.

Densification structurelle par évaporation

La chaleur accélère considérablement l'évaporation de l'eau libre contenue dans le mélange d'échantillons.

Au fur et à mesure que l'eau sort dans des conditions contrôlées, le cadre inorganique se contracte et se renforce, bloquant la structure chimique dans un état rigide.

Préparation pour le traitement en aval

L'objectif ultime de cette phase est d'établir une intégrité structurelle suffisante.

Sans cet état durci, l'échantillon risquerait de se dégrader, de s'effriter ou de perdre sa cohésion lors de traitements acides agressifs ou de manipulations mécaniques.

Considérations critiques pour la cohérence thermique

L'importance de la stabilité de la température

Le succès de ce processus repose fortement sur le maintien d'une température constante (par exemple, 100°C) pendant toute la durée du durcissement.

Des fluctuations importantes de chaleur peuvent entraîner un durcissement inégal, créant des points faibles ou des gradients structurels dans l'échantillon.

Équilibrer évaporation et réaction

Le processus de durcissement est un équilibre délicat entre l'élimination de l'eau et le temps nécessaire à la formation de la structure chimique.

Si l'environnement n'est pas contrôlé, l'élimination trop agressive de l'eau avant la stabilisation de la réaction peut compromettre la résistance finale du cadre.

Optimisation de votre protocole de durcissement

Pour garantir que vos échantillons de géopolymères sont correctement préparés pour une analyse ou un traitement ultérieur :

- Si votre objectif principal est l'intégrité structurelle : le respect strict du protocole 100°C pendant la nuit est essentiel pour établir complètement le cadre inorganique.

- Si votre objectif principal est la sécurité du processus : assurez-vous que l'échantillon est complètement durci avant d'introduire de l'acide, car un échantillon sous-durci peut réagir de manière imprévisible ou se dissoudre.

Le durcissement thermique contrôlé est l'étape fondamentale qui transforme un mélange réactif en un géopolymère robuste capable de supporter un traitement avancé.

Tableau récapitulatif :

| Paramètre de durcissement | Fonction et avantage |

|---|---|

| Objectif de température | Généralement 100°C pendant la nuit pour une géopolymérisation stable |

| Objectif structurel | Transformations du mélange brut en cadre inorganique solide |

| Mécanisme | Évaporation accélérée de l'eau et progression de la réaction thermique |

| Résultat clé | Intégrité structurelle améliorée et préparation au traitement acide |

Maximisez la résistance de vos matériaux avec la précision KINTEK

Obtenir une géopolymérisation parfaite nécessite une stabilité thermique inébranlable. KINTEK fournit des étuves de laboratoire haute performance conçues pour maintenir les températures précises nécessaires aux cycles de durcissement critiques.

Soutenus par la R&D et la fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Assurez-vous que vos échantillons atteignent l'intégrité structurelle qu'ils méritent.

Contactez KINTEK dès aujourd'hui pour trouver votre solution thermique personnalisée.

Guide Visuel

Références

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques standard des fours à moufle ? Obtenez un chauffage de haute température précis, uniforme et propre

- Quelle est la signification technique du processus de calcination utilisant un four à moufle ? Optimiser les nanopoudres de TiO2

- Quelles conditions un four à moufle fournit-il pour la détermination des cendres de Fucus vesiculosus ? Obtenez une détermination précise des cendres à 700°C

- Comment la calcination à haute température dans un four à moufle transforme-t-elle les précipités ? Perspectives d'experts sur la synthèse d'oxydes

- Quelles caractéristiques spéciales rendent les fours à moufle adaptés à certaines applications ? Découvrez les solutions de précision à haute température

- Applications industrielles des fours à haute température pour l'analyse du biochar : contrôle de précision et efficacité

- Quel rôle jouent les fours à résistance de type boîte dans les nouvelles énergies et la protection de l'environnement ? Propulser les innovations durables

- Quelles sont les spécifications typiques des fours boîte de laboratoire ? Trouvez la solution idéale pour le traitement des matériaux