À la base, un four à moufle est un four à haute température défini par une caractéristique de conception essentielle : sa source de chauffage est physiquement séparée de la chambre principale. Contrairement aux fours conventionnels où le matériau peut être exposé directement aux flammes ou aux éléments chauffants, le "moufle" agit comme une barrière. Cette conception crée un environnement hautement contrôlé et sans contamination pour le traitement thermique.

La différence fondamentale n'est pas la température qu'ils peuvent atteindre, mais la pureté de l'environnement de chauffage. Un four à moufle privilégie la prévention de la contamination et l'assurance d'une atmosphère contrôlée, ce qui est non négociable pour les processus scientifiques et de fabrication sensibles.

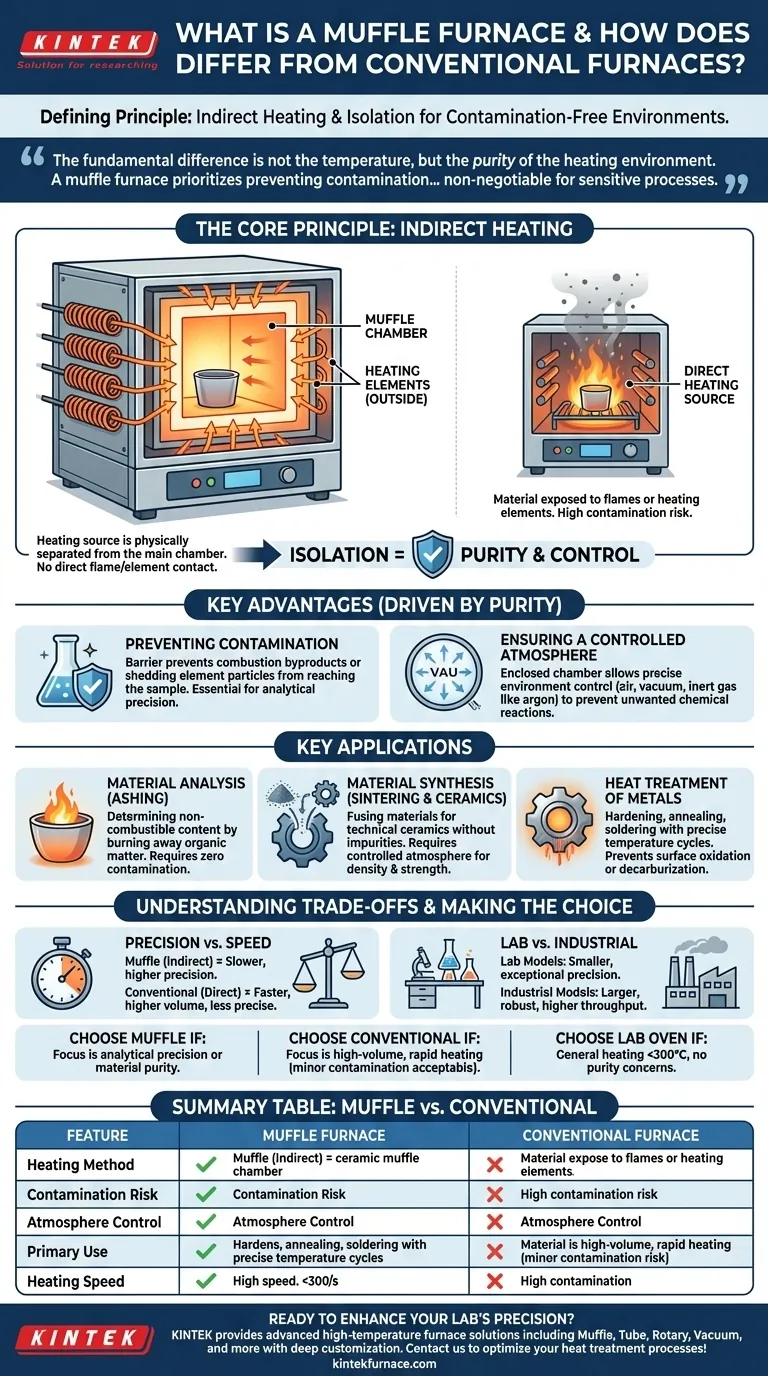

Le principe définissant : chauffage indirect et isolation

Le nom "four à moufle" vient du moufle lui-même – une chambre scellée à haute température qui contient l'échantillon à chauffer. Le processus de chauffage est indirect.

Comment fonctionne un moufle

Les éléments chauffants (bobines électriques) ou les flammes (dans un four à combustible) se trouvent à l'extérieur du moufle.

La chaleur rayonne à travers les parois du moufle pour chauffer l'échantillon à l'intérieur. Cela assure un chauffage uniforme sans aucun contact direct entre la source de chaleur et le matériau.

Prévention de la contamination

Cette séparation est le principal avantage du four. Elle empêche les contaminants de la source de chaleur d'atteindre l'échantillon.

Les contaminants peuvent inclure des particules provenant d'éléments électriques vieillissants ou, plus significativement, des sous-produits de combustion comme la suie et les gaz d'une source à combustible. Pour de nombreuses applications, ce niveau de pureté est essentiel.

Assurer une atmosphère contrôlée

Parce que le moufle est une chambre fermée, l'atmosphère à l'intérieur peut être contrôlée avec précision. C'est impossible dans un four à flamme directe.

Cela permet des traitements thermiques dans des environnements spécifiques, tels que l'air, le vide ou avec un gaz inerte comme l'argon, ce qui est essentiel pour prévenir les réactions chimiques indésirables comme l'oxydation.

Applications clés axées sur la pureté et la précision

La conception unique d'un four à moufle le rend indispensable pour les tâches où l'intégrité chimique et physique de l'échantillon doit être maintenue.

Analyse des matériaux (calcination)

La calcination est un processus utilisé pour déterminer le contenu inorganique, incombustible d'un échantillon en brûlant toute la matière organique.

Toute contamination de la source de chaleur augmenterait la masse finale, entraînant des résultats inexacts. Un four à moufle garantit que la cendre restante provient purement de l'échantillon original.

Synthèse des matériaux (frittage et céramiques)

Le frittage implique le chauffage de matériaux en poudre en dessous de leur point de fusion pour les fusionner en un objet solide. Ceci est fondamental pour la création de céramiques techniques et d'autres matériaux avancés.

Une atmosphère pure et contrôlée est nécessaire pour atteindre la densité, la résistance et les propriétés structurelles souhaitées sans introduire d'impuretés qui pourraient compromettre le produit final.

Traitement thermique des métaux

Des processus comme le durcissement, le recuit et le brasage nécessitent des cycles de température précis.

L'utilisation d'un four à moufle prévient les réactions de surface, telles que l'oxydation et la décarburation, qui peuvent se produire lorsque les métaux sont chauffés en présence de gaz réactifs, assurant l'obtention des propriétés métallurgiques souhaitées.

Comprendre les compromis

Bien qu'inestimable, la conception du four à moufle comporte des compromis inhérents par rapport à d'autres méthodes de chauffage.

Précision vs. vitesse de chauffage

Le chauffage indirect est généralement plus lent que le chauffage direct. Le moufle lui-même agit comme une barrière thermique, ce qui signifie qu'il faut plus de temps pour que la chambre atteigne la température cible.

Les fours conventionnels à flamme directe peuvent souvent chauffer les matériaux beaucoup plus rapidement, ce qui les rend plus efficaces pour les processus à grand volume où la vitesse est plus importante que la pureté.

Échelle laboratoire vs. industrielle

Les fours à moufle sont produits à différentes échelles. Les modèles de laboratoire sont généralement plus petits et conçus pour une précision et un contrôle de température exceptionnels pour la recherche et les tests.

Les modèles industriels sont conçus pour la robustesse et un débit plus élevé dans les environnements de fabrication, comme dans la production de verre ou de métal, mais fonctionnent toujours sur le même principe de chauffage indirect.

Faire le bon choix pour votre application

Le choix de l'équipement de chauffage correct dépend entièrement des exigences de votre processus.

- Si votre objectif principal est la précision analytique ou la pureté des matériaux : Un four à moufle est le choix définitif, car sa chambre isolée est conçue spécifiquement pour prévenir la contamination.

- Si votre objectif principal est le chauffage rapide et à grand volume : Un four conventionnel à flamme directe peut être plus efficace, à condition qu'une contamination atmosphérique mineure soit acceptable pour votre processus.

- Si votre objectif principal est le chauffage général en dessous de 300°C sans problèmes de pureté : Une étuve de laboratoire standard est une solution plus pratique et économique.

Comprendre ce principe fondamental d'isolation vous permet de sélectionner l'outil précis que votre processus exige.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four conventionnel |

|---|---|---|

| Méthode de chauffage | Indirect (moufle séparé) | Direct (exposé à la source de chaleur) |

| Risque de contamination | Faible (chambre isolée) | Élevé (contact direct) |

| Contrôle de l'atmosphère | Élevé (environnement scellé) | Limité ou nul |

| Utilisation principale | Applications sensibles (ex : calcination, frittage) | Chauffage général où la pureté est moins critique |

| Vitesse de chauffage | Plus lent en raison du chauffage indirect | Plus rapide en raison du chauffage direct |

Prêt à améliorer la précision de votre laboratoire avec un chauffage sans contamination ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de traitement thermique et garantir des résultats supérieurs pour vos applications spécifiques !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux