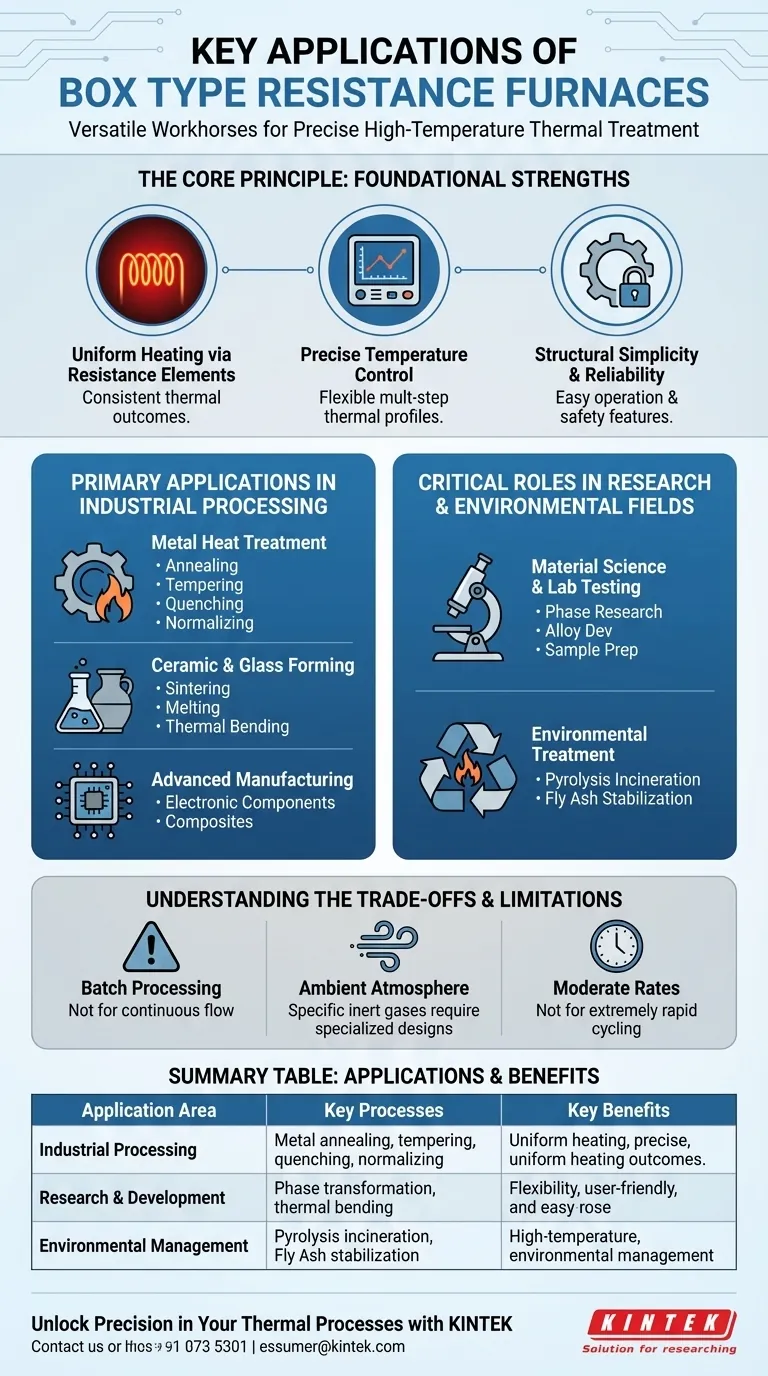

À la base, les fours à résistance de type boîte sont des outils polyvalents utilisés dans un éventail remarquable de domaines industriels, de recherche et environnementaux. Leurs principales applications incluent le traitement thermique des métaux par des processus tels que la trempe et le recuit, le frittage de céramiques avancées, le façonnage de composants en verre et la préparation d'échantillons en laboratoire.

La véritable valeur d'un four à boîte ne réside pas seulement dans sa large gamme d'applications, mais dans sa conception fondamentale. Il offre un environnement à haute température fiable, uniforme et contrôlé avec précision, avec une simplicité d'utilisation, ce qui en fait un outil indispensable pour tout processus nécessitant un traitement thermique constant.

Le principe fondamental : pourquoi les fours à boîte sont si polyvalents

Pour comprendre les applications, vous devez d'abord comprendre les forces fondamentales du four. Sa nature "universelle" provient d'une combinaison de trois attributs clés.

Chauffage uniforme via des éléments résistifs

Un four à boîte utilise des fils de résistance électrique comme éléments chauffants. Ces éléments sont placés stratégiquement dans une chambre isolée pour générer et rayonner de la chaleur.

Cette conception garantit que l'ensemble de l'espace de travail, et le matériau qu'il contient, atteint la température cible avec une uniformité élevée, ce qui est essentiel pour des résultats de processus cohérents.

Contrôle précis de la température

Les fours à boîte modernes sont équipés de contrôleurs numériques conviviaux. Cela permet aux opérateurs de régler et de maintenir facilement des températures spécifiques ou de programmer des profils thermiques en plusieurs étapes (rampe, palier et refroidissement).

Ce contrôle flexible et précis est ce qui rend le four adaptable aux exigences distinctes des différents matériaux et processus, du recuit lent de l'acier à la cuisson rapide d'une céramique.

Simplicité structurelle et fiabilité

La conception est simple : une boîte isolée, des éléments chauffants et un système de contrôle. Cette simplicité les rend faciles à utiliser après une formation minimale.

De plus, ils sont conçus pour la fiabilité et la sécurité, incluant généralement des fonctionnalités telles que des alarmes de surchauffe et une protection contre les fuites pour protéger à la fois l'opérateur et l'équipement.

Principales applications dans le traitement industriel

Le chauffage fiable du four en fait un élément essentiel dans de nombreux environnements de production.

Traitement thermique des métaux

Il s'agit d'une application principale où un contrôle précis de la température est utilisé pour modifier les propriétés physiques et mécaniques d'un métal. Les processus clés comprennent :

- Recuit : Ramollissement des métaux pour améliorer la ductilité.

- Trempe : Réduction de la fragilité de l'acier trempé.

- Trempe : Refroidissement rapide du métal pour le durcir.

- Normalisation : Affinage de la structure granulaire de l'acier.

- Traitement en solution solide : Homogénéisation des alliages, tels que les superalliages à base de nickel pour l'aérospatiale.

Formage de céramiques et de verre

Les températures élevées sont essentielles pour le traitement des céramiques et du verre. Le four fournit l'environnement contrôlé nécessaire à ces tâches délicates. Les processus clés comprennent :

- Frittage : Cuisson de poudres céramiques compactées (comme l'alumine) pour créer une pièce dense et solide.

- Fusion et cuisson : Utilisées dans la production de divers produits en verre et en céramique.

- Flexion thermique : Chauffage du verre, comme pour les coques de téléphone portable 3D, jusqu'à ce qu'il soit suffisamment malléable pour être formé en une forme spécifique.

Fabrication avancée

Le four joue également un rôle dans la création de matériaux et de composants de haute technologie. Les processus clés comprennent :

- Fabrication de composants électroniques : Cuisson de matériaux pour créer des composants tels que des résistances et des condensateurs.

- Traitement de matériaux composites : Cela inclut des étapes telles que la pré-oxydation des fibres de carbone ou le frittage de composites à matrice céramique (CMC).

Rôles critiques dans les domaines de la recherche et de l'environnement

Au-delà de l'usine, les fours à boîte sont des outils essentiels pour la découverte et la remédiation.

Science des matériaux et essais en laboratoire

Pour les chercheurs, le four à boîte est un outil fondamental pour l'expérimentation et la préparation des échantillons. Sa flexibilité permet un large éventail de tests. Les utilisations clés comprennent :

- Recherche sur la transformation de phase : Observation de la façon dont la structure cristalline d'un matériau change avec la chaleur.

- Développement d'alliages : Création et test de nouveaux alliages métalliques.

- Préparation générale des échantillons : Chauffage des matériaux à un état connu avant une analyse plus approfondie.

Traitement environnemental et gestion des déchets

La capacité à haute température de ces fours est utilisée pour le traitement des déchets dangereux. Les utilisations clés comprennent :

- Incinération par pyrolyse : Décomposition des déchets médicaux à des températures supérieures à 850°C pour une élimination inoffensive.

- Stabilisation des cendres volantes : Fusion des cendres volantes industrielles à haute température pour piéger les métaux lourds dans une matrice vitreuse stable, les empêchant de s'infiltrer dans l'environnement.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le four à boîte n'est pas la solution optimale pour tous les défis thermiques. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Traitement par lots vs. flux continu

Un four à boîte est intrinsèquement un outil de traitement par lots. Vous le chargez, exécutez un cycle et le déchargez. Il n'est pas conçu pour les lignes de production continues à grand volume où les pièces se déplacent constamment dans une zone de chauffage.

Considérations relatives à l'atmosphère

Un four à boîte standard fonctionne à l'air ambiant. Les processus qui nécessitent une atmosphère de gaz inerte spécifique (comme l'argon) ou un vide pour éviter l'oxydation nécessitent des conceptions de four spécialisées et plus complexes.

Vitesses de chauffage et de refroidissement modérées

En raison de sa structure isolée et de sa masse thermique, un four à boîte a des vitesses de chauffage et de refroidissement modérées. Pour les applications nécessitant un cyclage thermique extrêmement rapide, d'autres équipements spécialisés comme un système de traitement thermique rapide (RTP) seraient plus appropriés.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, faites correspondre les capacités du four à votre objectif principal.

- Si votre objectif principal est l'obtention de propriétés métallurgiques reproductibles : Utilisez le chauffage uniforme du four pour des résultats cohérents en recuit, trempe et normalisation.

- Si votre objectif principal est la recherche et le développement de matériaux : Tirez parti de sa flexibilité et de son contrôle précis pour tester de nouveaux matériaux, étudier les transformations de phase et préparer des échantillons.

- Si votre objectif principal est le traitement à haute température : Utilisez sa capacité pour le frittage de céramique, la fusion du verre ou le traitement spécialisé des déchets comme la pyrolyse.

En fin de compte, le four à résistance à boîte excelle en offrant une solution simple et fiable pour un vaste éventail de défis de traitement thermique.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages clés |

|---|---|---|

| Traitement industriel | Recuit, trempe des métaux ; Frittage céramique ; Formage du verre | Chauffage uniforme, contrôle précis de la température, fiabilité |

| Recherche et développement | Études de transformation de phase, développement d'alliages, préparation d'échantillons | Flexibilité, commandes conviviales, résultats cohérents |

| Gestion environnementale | Incinération par pyrolyse, stabilisation des cendres volantes | Capacité à haute température, caractéristiques de sécurité |

| Limitations | Traitement par lots, atmosphère ambiante, vitesses de chauffage/refroidissement modérées | Ne convient pas au flux continu ou au cyclage rapide |

Obtenez une précision optimale dans vos processus thermiques avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans le traitement industriel, la recherche sur les matériaux ou la gestion environnementale, nos fours offrent un chauffage uniforme, un contrôle précis et une fiabilité pour améliorer vos résultats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut adapter une solution à vos besoins spécifiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination