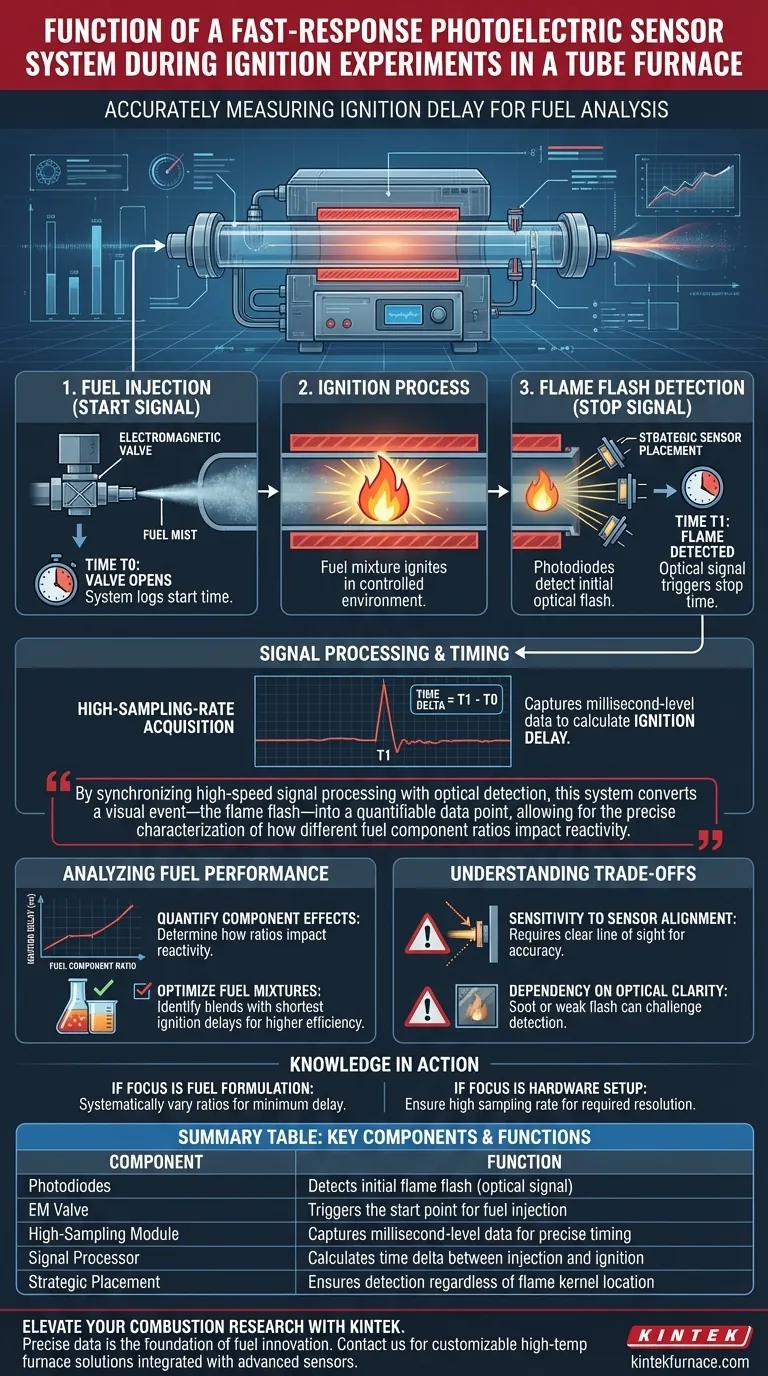

La fonction principale d'un système de capteurs photoélectriques à réponse rapide est de mesurer avec précision le délai d'allumage des carburants lors d'expériences de combustion. En utilisant des photodiodes stratégiquement placées pour détecter le flash initial d'une flamme, le système capture l'intervalle de temps précis entre l'ouverture de la vanne d'injection de carburant et le début de la combustion.

En synchronisant le traitement du signal à haute vitesse avec la détection optique, ce système convertit un événement visuel — le flash de la flamme — en un point de données quantifiable, permettant une caractérisation précise de l'impact des différents rapports de composants de carburant sur la réactivité.

La mécanique de la mesure

Placement stratégique des capteurs

Pour garantir qu'aucune donnée ne soit perdue, les photodiodes sont positionnées à plusieurs endroits dans la chambre de combustion.

Cette configuration multipoint garantit que le système détecte le signal d'allumage, quel que soit l'endroit où le noyau de flamme se développe initialement dans le tube.

Détection du signal de flash

Le principe de fonctionnement principal repose sur la surveillance optique. Les capteurs sont réglés pour détecter les signaux de flash spécifiques générés au moment où l'injection de carburant se transforme en combustion.

Cette détection optique sert de signal "d'arrêt" critique pour le mécanisme de chronométrage du système.

Traitement du signal et chronométrage

Acquisition à haute fréquence d'échantillonnage

Étant donné que l'allumage se produit en quelques millisecondes, les vitesses d'enregistrement standard sont insuffisantes.

Le système utilise des modules de traitement du signal et d'acquisition de données à haute fréquence d'échantillonnage. Cette haute résolution est nécessaire pour capturer les différences de temps infimes entre l'action mécanique et la réaction chimique.

Calcul de la différence de temps

Le système relie logiquement deux événements distincts : l'ouverture de la vanne électromagnétique (le début de l'injection de carburant) et la réception du signal optique de flamme.

Le temps écoulé entre ces deux événements est calculé pour déterminer le délai d'allumage.

Analyse des performances du carburant

Quantification des effets des composants

L'objectif ultime de cette configuration n'est pas seulement de voir *si* le carburant brûle, mais *à quelle vitesse*.

En quantifiant le délai d'allumage, les chercheurs peuvent déterminer comment la modification des rapports des différents composants d'un carburant composite affecte ses performances.

Optimisation des mélanges de carburants

Ces données permettent une comparaison empirique.

Elles permettent aux scientifiques d'identifier quels mélanges de carburants spécifiques offrent les délais d'allumage les plus courts, indiquant une réactivité plus élevée et potentiellement une meilleure efficacité de combustion.

Comprendre les compromis

Sensibilité à l'alignement des capteurs

La précision du système dépend fortement de la "ligne de visée" des photodiodes.

Si les capteurs sont obstrués ou mal positionnés, il peut y avoir un léger décalage entre l'allumage réel et la détection, introduisant une erreur dans le calcul du délai.

Dépendance à la clarté optique

Comme le système est photoélectrique, il repose entièrement sur la détection de la lumière.

Les facteurs qui obscurcissent la lumière, tels que l'accumulation importante de suie sur les fenêtres des capteurs ou des flashs initiaux extrêmement faibles, peuvent rendre difficile pour le système de déclencher le signal "d'arrêt" avec précision.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un système photoélectrique à réponse rapide dans vos expériences, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est la formulation du carburant : Utilisez les données de délai d'allumage pour faire varier systématiquement les rapports des composants jusqu'à obtenir le temps de délai le plus court possible.

- Si votre objectif principal est la configuration matérielle : Assurez-vous que votre module d'acquisition de données a une fréquence d'échantillonnage suffisamment élevée pour résoudre les échelles de temps spécifiques (millisecondes ou microsecondes) pertinentes pour votre type de carburant.

Ce système transforme finalement la physique complexe de l'allumage en une métrique unique et précise qui favorise une meilleure conception des carburants.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Photodiodes | Détecte le flash initial de la flamme (signal optique) |

| Vanne électromagnétique | Déclenche le point de départ de l'injection de carburant |

| Module à haute fréquence d'échantillonnage | Capture des données à l'échelle de la milliseconde pour un chronométrage précis |

| Processeur de signal | Calcule la différence de temps entre l'injection et l'allumage |

| Placement stratégique | Assure la détection quel que soit l'emplacement du noyau de flamme |

Améliorez votre recherche sur la combustion avec KINTEK

Des données précises sont le fondement de l'innovation en matière de carburants. Chez KINTEK, nous comprenons que les expériences d'allumage nécessitent une précision absolue et une fiabilité à haute vitesse. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes tubulaires, de muffles, rotatifs, sous vide et CVD, tous entièrement personnalisables pour intégrer des technologies de capteurs avancées telles que les systèmes photoélectriques à réponse rapide.

Que vous optimisiez des mélanges de carburants ou que vous recherchiez la cinétique des réactions, nos fours spécialisés à haute température de laboratoire fournissent l'environnement stable et contrôlé dont votre travail a besoin.

Prêt à affiner votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques de projet avec notre équipe technique.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi les fours tubulaires sont-ils importants dans l'essai et la recherche de matériaux ? Libérez la précision pour le développement de matériaux avancés

- Quelle est la vitesse de chauffe d'un four tubulaire ? Équilibrer vitesse et sécurité pour votre laboratoire

- Quels facteurs doivent être pris en compte lors de la sélection d'un four tubulaire à haute température ? Assurez la précision et la fiabilité pour votre laboratoire

- Quelles conditions spécifiques un four tubulaire offre-t-il pour l'exsolution du cobalt à basse température ? Optimiser les performances

- Quel rôle joue un four tubulaire à double zone dans la synthèse de cristaux uniques de Janus RhSeCl à grande échelle ?

- Quels sont les avantages de l'utilisation d'un four tubulaire à vide poussé pour les revêtements Ti-Si-C-Mo ? Maximiser les performances du revêtement

- Quels sont les facteurs à prendre en compte lors du choix du craquage d'un four tubulaire ? Guide de sélection des clés

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche sur les nouvelles énergies ? Déverrouillez les matériaux pour batteries et piles à combustible de nouvelle génération