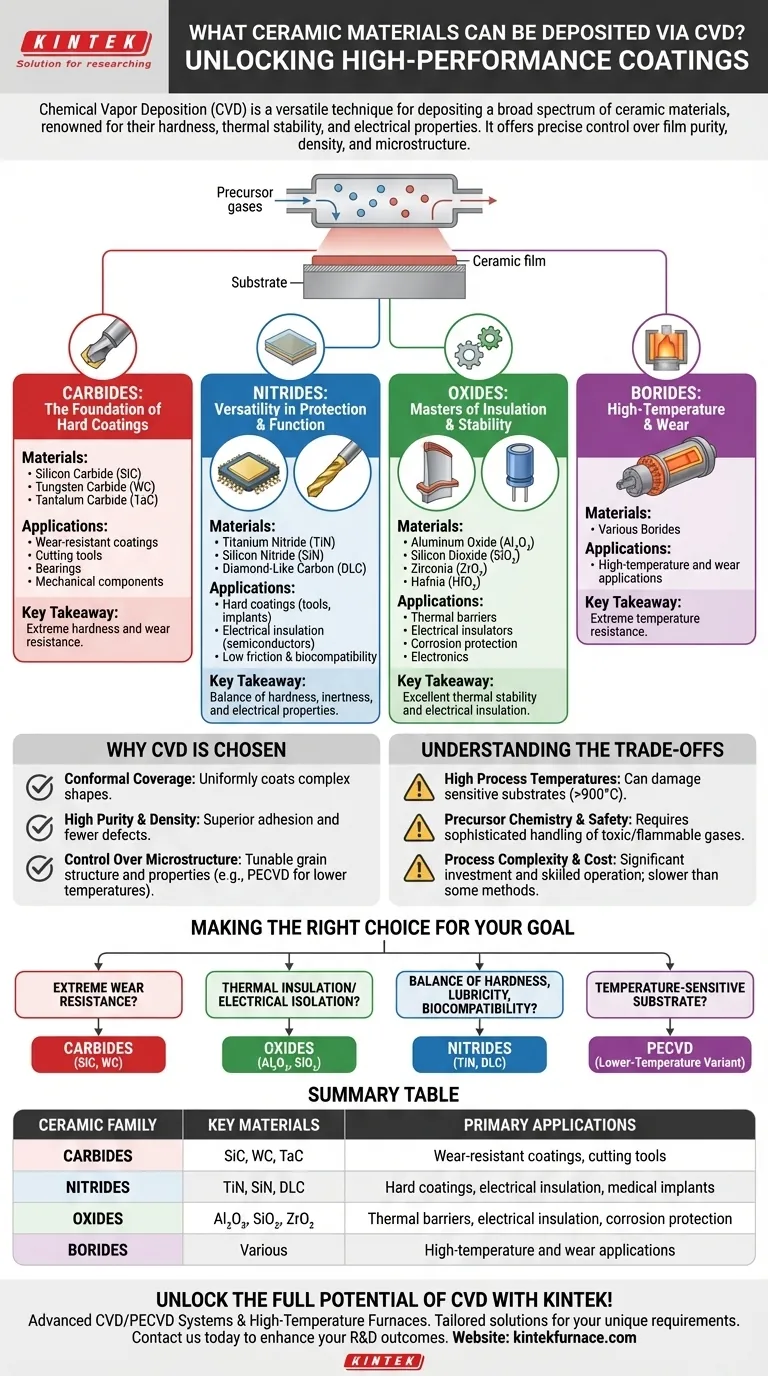

À la base, le dépôt chimique en phase vapeur (CVD) est une technique exceptionnellement polyvalente capable de déposer un large éventail de matériaux céramiques haute performance. Les familles les plus courantes comprennent les carbures (comme le carbure de silicium), les nitrures (comme le nitrure de titane), les oxydes (comme l'oxyde d'aluminium) et les borures. Ces matériaux sont fondamentaux pour la création de couches minces et de revêtements appréciés pour leur dureté exceptionnelle, leur stabilité thermique et leurs propriétés électriques spécifiques.

La véritable puissance du CVD ne réside pas seulement dans la variété des céramiques qu'il peut déposer, mais dans sa capacité à contrôler précisément la pureté, la densité et la microstructure du film. Cela permet aux ingénieurs d'adapter les propriétés d'un matériau pour résoudre un défi de performance spécifique, de la résistance à l'usure sur les outils de coupe à l'isolation électrique dans les micropuces.

Les principales familles de céramiques déposées par CVD

Le CVD n'est pas un processus unique mais une famille de techniques qui utilisent des réactions chimiques à partir de précurseurs gazeux pour former un film solide sur un substrat. Cette méthode est idéale pour créer des couches céramiques denses et de haute pureté.

Carbures : la base des revêtements durs

Les carbures sont des composés de carbone avec un élément moins électronégatif, réputés pour leur dureté extrême et leur résistance à l'usure.

Des matériaux comme le Carbure de Silicium (SiC), le Carbure de Tungstène (WC) et le Carbure de Tantale (TaC) sont des éléments essentiels du traitement CVD. Ils sont fréquemment utilisés comme revêtements protecteurs sur les outils de coupe, les roulements et autres composants soumis à une usure mécanique intense.

Nitrides : polyvalence en protection et fonction

Les nitrures offrent un équilibre fantastique de propriétés, y compris la dureté, l'inertie chimique et des caractéristiques électriques utiles.

Le Nitrure de Titane (TiN) est un exemple classique, offrant un revêtement dur de couleur or pour les outils et les implants médicaux. Le Nitrure de Silicium (SiN) est un isolant diélectrique critique dans l'industrie des semi-conducteurs, tandis que le Carbone de Type Diamant (DLC), souvent contenant de l'azote, offre une combinaison unique de dureté et de faible frottement.

Oxydes : maîtres de l'isolation et de la stabilité

Les céramiques oxydes sont définies par leur excellente stabilité thermique et leurs propriétés d'isolation électrique, ce qui les rend indispensables dans l'électronique et les applications à haute température.

Le CVD est utilisé pour déposer des films comme l'Oxyde d'Aluminium (Al2O3 ou Alumine), le Dioxyde de Silicium (SiO2), la Zircone (ZrO2) et l'Hafnium (HfO2). Ceux-ci servent de barrières thermiques, d'isolants électriques et de couches protectrices contre la corrosion.

Pourquoi le CVD est choisi pour le dépôt de céramiques

Bien qu'il existe d'autres méthodes, le CVD offre des avantages uniques pour la création de films céramiques haute performance. Le choix d'utiliser le CVD est souvent motivé par le besoin d'une qualité de film supérieure que d'autres processus ne peuvent pas atteindre.

Couverture conforme sur des formes complexes

Étant donné que les précurseurs sont en phase gazeuse, ils peuvent pénétrer et revêtir uniformément des surfaces très complexes et élaborées. Cette « couverture conforme » est un avantage clé par rapport aux techniques en ligne de visée comme le dépôt physique en phase vapeur (PVD).

Haute pureté et densité

La réaction chimique contrôlée à la surface du substrat produit des films exceptionnellement purs et denses. Cela se traduit par une adhérence supérieure et moins de défauts, ce qui conduit à des performances plus fiables dans les applications exigeantes.

Contrôle de la microstructure

En ajustant soigneusement les paramètres du processus comme la température, la pression et la composition des gaz, les opérateurs peuvent ajuster la structure granulaire et les propriétés du film final. Des variantes comme le CVD assisté par plasma (PECVD) utilisent le plasma pour permettre le dépôt à des températures plus basses, élargissant la gamme des matériaux de substrat compatibles.

Comprendre les compromis

Malgré sa puissance, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Températures de processus élevées

Le CVD thermique traditionnel nécessite souvent des températures très élevées (plus de 900 °C) pour déclencher les réactions chimiques. Cela peut endommager ou déformer les substrats sensibles à la température, tels que certains plastiques ou métaux trempés.

Chimie et sécurité des précurseurs

Les produits chimiques gazeux (précurseurs) utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des systèmes de manipulation des gaz et un traitement des gaz d'échappement sophistiqués et coûteux.

Complexité et coût du processus

Les réacteurs CVD sont des machines complexes qui nécessitent un investissement en capital important et des opérateurs qualifiés. Le processus global peut être plus lent et plus coûteux que les méthodes de revêtement plus simples, ce qui le rend mieux adapté aux applications de grande valeur où la performance est primordiale.

Faire le bon choix pour votre objectif

Le choix de la céramique CVD appropriée dépend entièrement de l'exigence de performance principale de votre composant.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté : Vos meilleurs choix sont les carbures comme le carbure de silicium (SiC) et le carbure de tungstène (WC).

- Si votre objectif principal est l'isolation thermique ou l'isolation électrique : Vous devriez spécifier des oxydes comme l'alumine (Al2O3) ou le dioxyde de silicium (SiO2).

- Si votre objectif principal est un équilibre entre dureté, lubrification et biocompatibilité : Optez pour les nitrures comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC).

- Si vous enduisez un substrat sensible à la température : Vous devez étudier les variantes à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager votre pièce.

En comprenant ces classes de matériaux et les compromis associés, vous pouvez utiliser efficacement le CVD pour créer des revêtements céramiques haute performance adaptés à votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Famille de céramiques | Matériaux clés | Applications principales |

|---|---|---|

| Carbures | SiC, WC, TaC | Revêtements résistants à l'usure, outils de coupe |

| Nitrides | TiN, SiN, DLC | Revêtements durs, isolation électrique, implants médicaux |

| Oxydes | Al2O3, SiO2, ZrO2 | Barrières thermiques, isolation électrique, protection contre la corrosion |

| Borures | Divers | Applications à haute température et à l'usure |

Libérez tout le potentiel du CVD pour votre laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température, notamment des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour les revêtements céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température