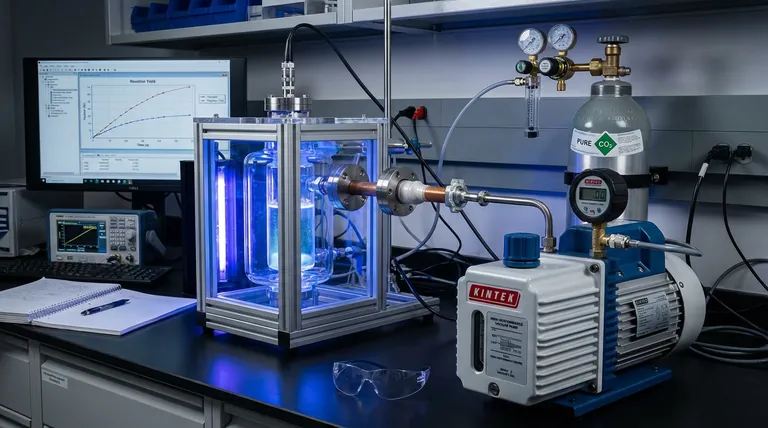

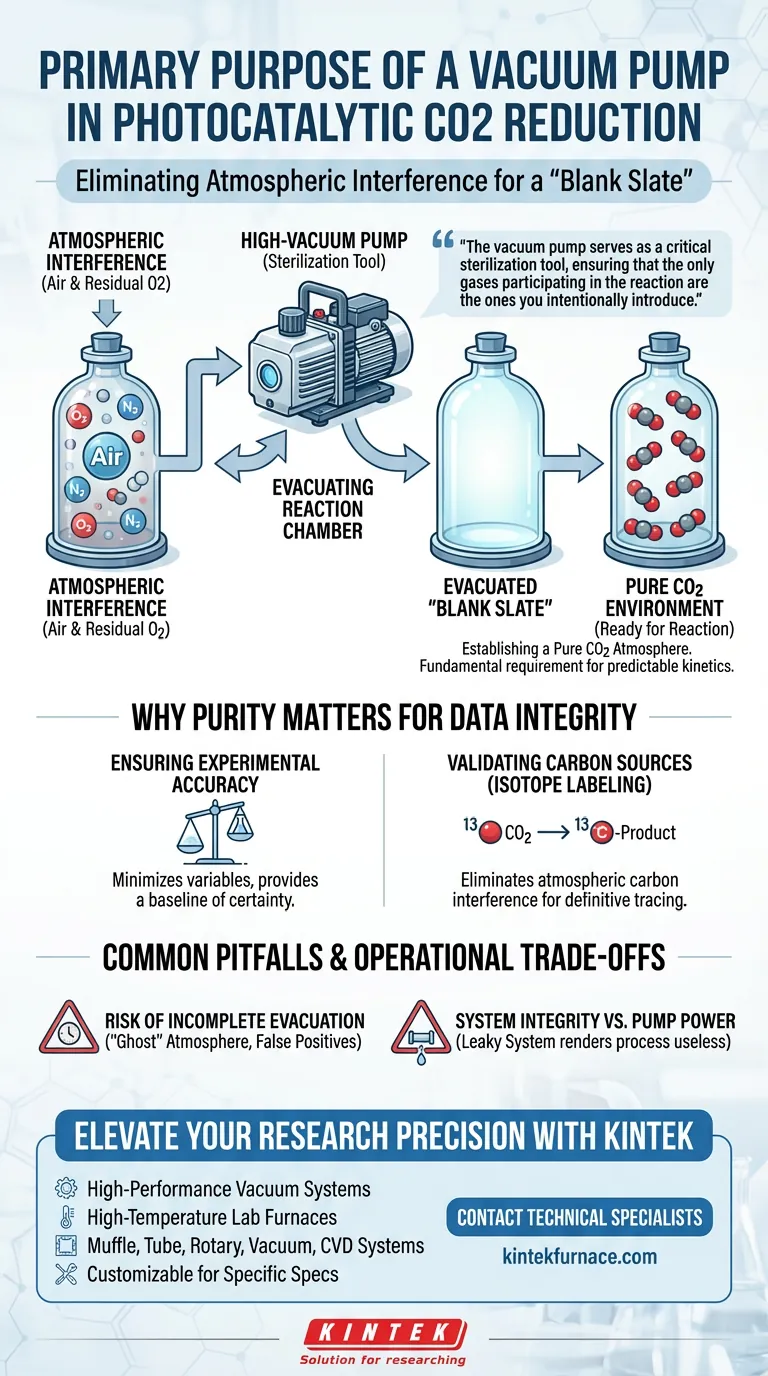

Le but principal d'une pompe à vide dans la réduction photocatalytique du CO2 est d'éliminer les interférences atmosphériques en évacuant complètement la chambre de réaction. En connectant une pompe à vide poussé au système d'échappement, les chercheurs éliminent l'air et l'oxygène résiduel pour créer une "ardoise vierge" avant le début de la réaction. Cette étape est un prérequis pour établir un environnement de CO2 pur.

Dans les expériences scientifiques, la validité de vos résultats est définie par la pureté de vos intrants. La pompe à vide sert d'outil de stérilisation critique, garantissant que les seuls gaz participant à la réaction sont ceux que vous introduisez intentionnellement.

Créer un environnement de réaction contrôlé

Éliminer l'oxygène résiduel

La présence d'oxygène est préjudiciable aux expériences de réduction. Une pompe à vide poussé fonctionne pour éliminer l'air ambiant qui remplit naturellement le récipient de réaction.

En éliminant cet oxygène résiduel, vous l'empêchez de concurrencer le CO2 pour les électrons ou d'oxyder les produits de réduction, ce qui fausserait les résultats chimiques.

Établir une atmosphère de CO2 pure

Une fois l'air évacué, la chambre est remplie du gaz réactif. Le processus de vide garantit que l'environnement passe d'un mélange de gaz atmosphériques à un environnement de CO2 pur.

Cette pureté n'est pas simplement une préférence ; c'est une exigence fondamentale pour que la cinétique de réaction se déroule comme prévu sans variables externes.

Pourquoi la pureté est importante pour l'intégrité des données

Assurer la précision expérimentale

La fiabilité des données photocatalytiques dépend de la connaissance exacte de ce qui se trouve à l'intérieur du réacteur. Tout gaz atmosphérique restant introduit des variables qui rendent difficile la détermination de l'efficacité réelle du photocatalyseur.

La pompe à vide minimise ces variables, fournissant une base de certitude pour les résultats expérimentaux.

Valider les sources de carbone par marquage isotopique

L'une des applications les plus spécifiques mentionnées dans la littérature technique est le marquage isotopique de la source de carbone. Pour prouver qu'un produit combustible (comme le méthane ou le méthanol) a été généré à partir du CO2 introduit et non de contaminants organiques, les chercheurs utilisent du CO2 marqué isotopiquement (par exemple, $^{13}CO_2$).

Si le système n'est pas complètement évacué, le carbone atmosphérique pourrait contaminer les résultats. La pompe à vide élimine cette interférence, permettant aux chercheurs de suivre de manière définitive le chemin du carbone.

Pièges courants et compromis opérationnels

Le risque d'une évacuation incomplète

Une erreur courante est de sous-estimer le temps ou la puissance de vide requis. Si la pompe n'atteint pas un niveau de vide suffisant, des traces d'air subsistent.

Cette atmosphère "fantôme" peut entraîner de faux positifs ou des rendements incohérents entre différentes séries expérimentales.

Intégrité du système contre puissance de la pompe

Une pompe à vide puissante ne peut pas compenser un système qui fuit. L'application d'un vide poussé met à rude épreuve les joints et les connexions.

Les opérateurs doivent s'assurer que le système de réaction est hermétiquement scellé ; sinon, la pompe aspirera en continu de l'air extérieur, rendant le processus de purification inutile.

Assurer le succès expérimental

Pour maximiser la fiabilité de vos données photocatalytiques, tenez compte de vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est l'efficacité de rendement de base : Assurez-vous que la pompe à vide est capable d'atteindre des pressions suffisamment basses pour empêcher l'oxygène de piéger les électrons photogénérés.

- Si votre objectif principal est la preuve mécanistique (marquage isotopique) : Privilégiez une pompe à vide poussé avec un protocole d'évacuation rigoureux pour garantir qu'aucun carbone atmosphérique n'interfère avec votre traçage isotopique.

La pompe à vide n'est pas juste un accessoire ; c'est le fondement de la reproductibilité expérimentale.

Tableau récapitulatif :

| Caractéristique | Rôle dans la réduction du CO2 | Impact sur le succès expérimental |

|---|---|---|

| Élimination atmosphérique | Élimine O2 et N2 de la chambre | Prévient le piégeage d'électrons et les interférences oxydatives |

| Contrôle de l'atmosphère | Facilite la transition vers un environnement de CO2 pur | Assure que la cinétique de réaction se déroule sans variables externes |

| Intégrité des données | Permet un marquage isotopique précis de la source de carbone | Confirme que les produits combustibles proviennent uniquement du CO2 introduit |

| Reproductibilité | Établit une base cohérente et propre | Minimise les faux positifs et la variabilité expérimentale |

Élevez la précision de votre recherche avec KINTEK

Ne laissez pas les impuretés atmosphériques compromettre vos données photocatalytiques. KINTEK fournit des systèmes de vide haute performance et des fours de laboratoire à haute température conçus pour les exigences rigoureuses de la réduction du CO2 et de la synthèse de matériaux.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables pour répondre aux spécifications uniques de votre laboratoire. Notre technologie garantit l'intégrité hermétique et le contrôle précis requis pour un marquage isotopique et des études cinétiques définitifs.

Prêt à optimiser votre configuration expérimentale ? Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment KINTEK peut améliorer l'efficacité et la fiabilité des données de votre laboratoire.

Guide Visuel

Références

- Facilitated Charge Transfer Endowed by Zn–O Bridge of Phthalocyanine‐Based Hollow Tandem S‐Scheme Heterojunction for Photocatalytic Fuel Production. DOI: 10.1002/sstr.202500166

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quelle est l'importance d'un injecteur refroidi par eau dans les expériences DTF ? Assurer une mesure précise du délai d'allumage

- Creusets en alumine ou en platine pour la synthèse du titanate de lithium (LTO) : lequel vous convient le mieux ?

- Quel est l'objectif technique de l'utilisation de capsules de quartz scellées sous vide pour l'homogénéisation de l'alliage Co-Ti-V ? Préserver l'intégrité chimique

- Pourquoi utilise-t-on une feuille de tantale de haute pureté lors de la fusion de l'alliage Ce2(Fe, Co)17 ? Protégez vos matériaux de terres rares

- Quelle est la fonction principale d'un broyeur à billes planétaire à haute énergie ? Pré-traitement des céramiques à l'échelle nanométrique

- Comment la conception d'une boîte en graphite optimise-t-elle la sulfuration des couches minces de Sb ? Informations clés pour l'uniformité du film

- Pourquoi les hottes de laboratoire et les tubes de quartz scellés sont-ils obligatoires pour le BiF3 et le SbF3 ? Sécurité dans les réactions de fluoration à haute température

- Quel est le but de l'encapsulation sous vide de quartz ? Optimisation des alliages magnétocaloriques à base de La(Fe,Si)13