Pour les éléments chauffants en SiC (carbure de silicium), vous devez utiliser des plateaux fabriqués à partir de matériaux capables de tolérer des changements de température rapides. Les meilleurs choix sont les plateaux en graphite et en céramique composite, car leur capacité à chauffer et à refroidir rapidement complète le comportement thermique inhérent aux éléments en SiC, prévenant ainsi les dommages dus aux chocs thermiques.

Le facteur critique n'est pas seulement la résistance aux hautes températures, mais la compatibilité thermique. Le matériau de votre plateau doit pouvoir suivre les cycles de chauffage et de refroidissement rapides des éléments en SiC pour garantir la fiabilité et l'efficacité de l'ensemble de votre processus thermique.

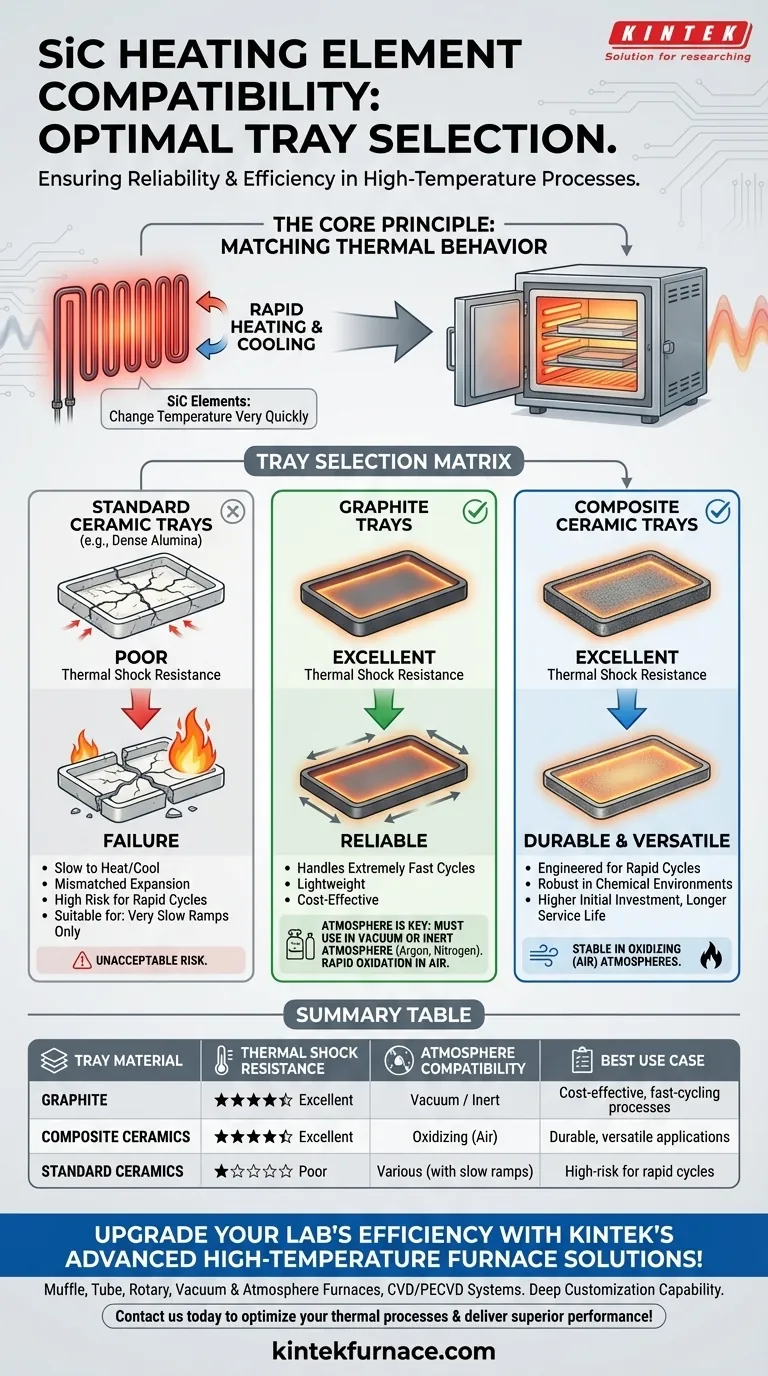

Le principe fondamental : adapter le comportement thermique

La caractéristique distinctive des éléments chauffants en SiC est leur capacité à changer de température très rapidement. Cette efficacité est un avantage significatif, mais elle impose une exigence spécifique à tous les autres composants à l'intérieur du four, en particulier les plateaux contenant votre produit.

Pourquoi le SiC exige des plateaux spécifiques

Les éléments en SiC peuvent être portés à température et refroidis beaucoup plus rapidement que de nombreux systèmes de chauffage traditionnels. Cela soumet tout ce qui se trouve dans le four à un stress thermique important.

Un matériau de plateau qui ne peut pas se dilater et se contracter à un rythme compatible échouera. Cette défaillance est connue sous le nom de choc thermique.

Le problème des matériaux incompatibles

L'utilisation d'un plateau réfractaire standard, comme un plateau en alumine dense, avec des éléments en SiC à cycle rapide est une erreur courante et coûteuse.

La nature lente à chauffer et lente à refroidir du plateau dense entre en conflit avec les changements rapides des éléments en SiC. Cette incompatibilité crée des contraintes internes, entraînant des fissures, des fractures et, finalement, une défaillance complète du plateau.

Matériaux de plateaux recommandés

Pour éviter la défaillance du système, vous devez sélectionner un matériau de plateau spécifiquement conçu pour une haute résistance aux chocs thermiques.

Plateaux en graphite

Le graphite est un excellent choix pour sa résistance supérieure aux chocs thermiques et sa légèreté. Il peut supporter des taux de chauffage et de refroidissement extrêmement rapides sans se fissurer.

Ses propriétés en font un partenaire naturel pour les éléments en SiC, en particulier dans les applications sensibles aux coûts, ce qui correspond à une raison courante de choisir le SiC en premier lieu.

Plateaux en céramique composite

Ce sont des matériaux avancés conçus spécifiquement pour surmonter les limitations de choc thermique des céramiques traditionnelles.

Ils mélangent différents matériaux céramiques pour créer une structure composite qui offre une excellente durabilité sur des cycles de température rapides. Ils sont souvent plus robustes que le graphite dans certains environnements chimiques.

Comprendre les compromis

Le choix du bon matériau nécessite de prendre en compte les conditions spécifiques de votre processus, en particulier l'atmosphère du four.

Graphite : l'atmosphère est essentielle

La principale limitation du graphite est sa réactivité avec l'oxygène à haute température. L'utilisation de plateaux en graphite dans une atmosphère d'air les fera s'oxyder rapidement, entraînant une dégradation et une défaillance.

Le graphite ne convient que pour les processus exécutés sous vide ou dans une atmosphère inerte (comme l'argon ou l'azote).

Céramiques composites : coût vs. polyvalence

Les plateaux en céramique composite sont généralement plus chers que le graphite. Cependant, ils sont souvent formulés pour être stables dans les atmosphères oxydantes (air).

Cela en fait le choix supérieur pour les applications qui nécessitent une durabilité dans l'air, justifiant l'investissement initial plus élevé par une durée de vie plus longue et une polyvalence de processus.

Céramiques standard : un choix à haut risque

Bien que peu coûteux, les plateaux standard en alumine ou autres réfractaires denses sont mal adaptés à la nature dynamique des éléments en SiC. Leur faible résistance aux chocs thermiques ne les rend appropriés que pour les processus avec des rampes de chauffage et de refroidissement très lentes et contrôlées.

Pour toute application tirant parti de la capacité de cycle rapide du SiC, ces plateaux présentent un risque de défaillance inacceptable.

Faire le bon choix pour votre processus

Votre décision doit être guidée par votre environnement opérationnel spécifique et vos objectifs de performance.

- Si votre objectif principal est l'efficacité des coûts dans un four sous vide ou à gaz inerte : Les plateaux en graphite offrent les meilleures performances et le meilleur rapport qualité-prix en correspondant aux propriétés thermiques de vos éléments en SiC.

- Si votre objectif principal est la durabilité dans une atmosphère d'air ou oxydante : Investissez dans des plateaux en céramique composite conçus pour une haute résistance aux chocs thermiques afin d'assurer une fiabilité à long terme.

- Si vous effectuez des cycles de chauffage et de refroidissement rapides : Évitez absolument les plateaux en céramique dense standard, car leur faible résistance aux chocs thermiques entraînera des fissures et une défaillance du processus.

L'adaptation du matériau de votre plateau aux propriétés thermiques de vos éléments en SiC est la base d'un processus à haute température fiable et efficace.

Tableau récapitulatif :

| Matériau du plateau | Résistance aux chocs thermiques | Compatibilité atmosphérique | Meilleur cas d'utilisation |

|---|---|---|---|

| Graphite | Excellent | Vide ou inerte | Processus rentables à cycle rapide |

| Céramiques composites | Excellent | Oxydante (Air) | Applications durables et polyvalentes |

| Céramiques standard | Faible | Divers (avec rampes lentes) | Risque élevé pour les cycles rapides |

Améliorez l'efficacité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des options sur mesure telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, y compris la sélection des bons plateaux pour les éléments chauffants en SiC afin de prévenir les chocs thermiques et d'améliorer la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et offrir des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité