Au fond, un four à atmosphère est une chambre spécialisée à haute température qui permet un contrôle précis de l'environnement gazeux entourant un matériau pendant le traitement thermique. Sa fonction principale est de chauffer un matériau tout en le protégeant simultanément des réactions chimiques indésirables — comme l'oxydation et la rouille — ou en introduisant intentionnellement des réactions spécifiques pour améliorer les propriétés du matériau.

L'idée cruciale est que pour de nombreux matériaux avancés, l'acte de chauffer est indissociable de l'environnement chimique dans lequel il se produit. Un four à atmosphère ne consiste pas seulement à appliquer de la chaleur ; il s'agit d'utiliser une atmosphère contrôlée pour dicter le résultat chimique du processus de chauffage, prévenant ainsi les dommages et permettant des transformations spécifiques.

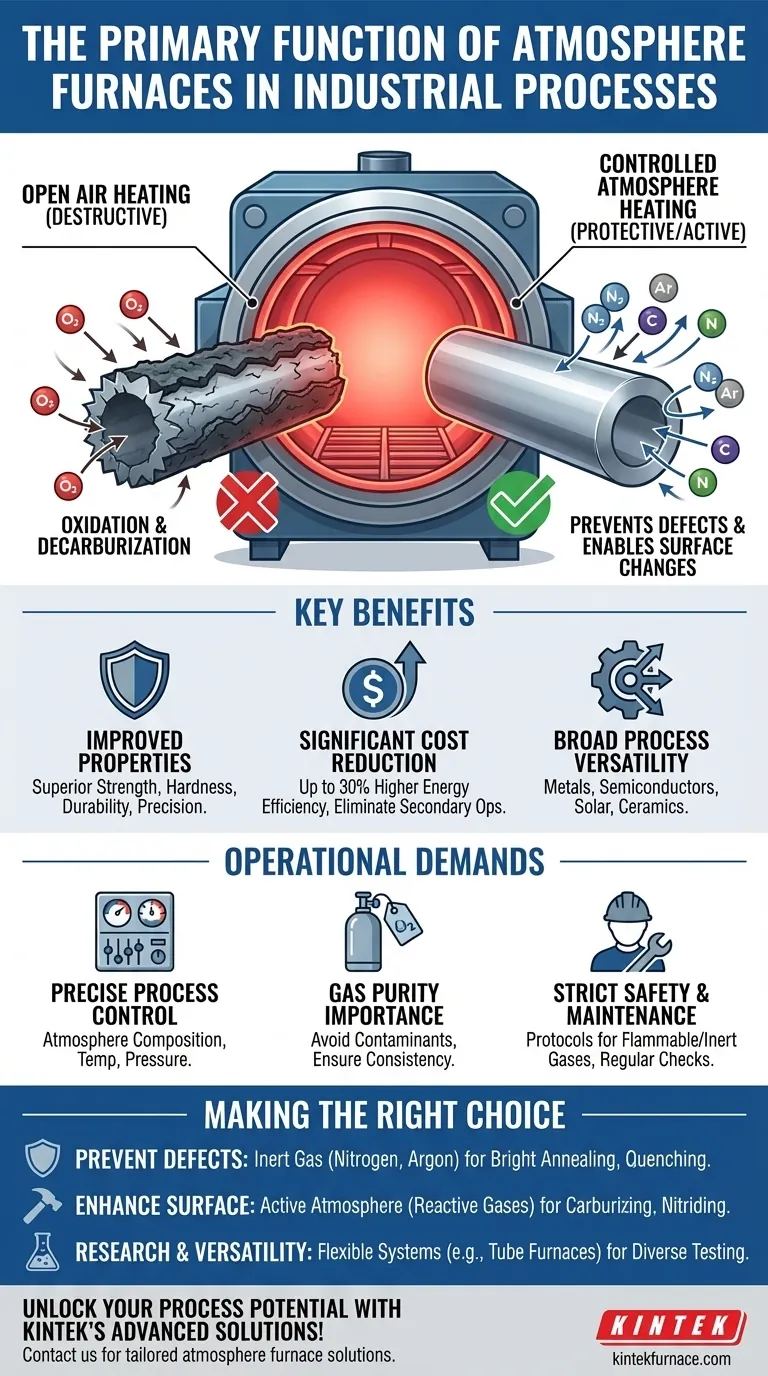

Le problème fondamental : pourquoi le traitement thermique nécessite-t-il une atmosphère contrôlée

Chauffer des matériaux, en particulier des métaux, à l'air libre peut être destructeur. Les températures élevées agissent comme un catalyseur pour des réactions chimiques rapides et indésirables avec l'atmosphère ambiante.

Prévention des réactions destructrices

À haute température, l'oxygène de l'air réagit agressivement avec de nombreux matériaux. Dans les aciers, cela entraîne deux problèmes courants :

- Oxydation : La formation d'une calamine rugueuse et sombre à la surface du métal, ce qui compromet sa finition et sa précision dimensionnelle.

- Décarburation : La perte de teneur en carbone à la surface de l'acier, ce qui le rend plus mou et moins résistant.

Un four à atmosphère empêche cela en remplaçant l'air par un mélange contrôlé de gaz qui ne réagissent pas négativement avec le matériau.

Permettre des changements chimiques spécifiques

Au-delà de la simple protection, ces fours peuvent utiliser une atmosphère active pour modifier intentionnellement la chimie de surface d'un matériau.

En introduisant des gaz spécifiques à haute température, des processus tels que la carburisation gazeuse (ajout de carbone à la surface) ou la carbonitruration (ajout de carbone et d'azote) peuvent être réalisés. Cela crée une couche extérieure dure et résistante à l'usure sur un composant tout en gardant le noyau interne résistant et ductile.

Principaux avantages de l'utilisation d'un four à atmosphère

Le contrôle de l'atmosphère débloque des améliorations significatives tant au niveau du produit final qu'au niveau du processus de fabrication lui-même.

Amélioration des propriétés des matériaux

En prévenant les défauts tels que l'oxydation et en permettant des améliorations de surface comme la carburation, le produit final présente une résistance, une dureté et une durabilité supérieures. Cette précision garantit que les matériaux répondent constamment aux spécifications d'ingénierie strictes.

Réduction significative des coûts

Les fours à atmosphère offrent une voie directe vers des économies. En optimisant la rétention et la distribution de la chaleur, ils peuvent atteindre jusqu'à 30 % d'efficacité énergétique en plus par rapport aux fours à air libre conventionnels.

De plus, en éliminant les défauts de surface, ils réduisent le besoin d'opérations secondaires coûteuses et chronophages comme le nettoyage, le meulage ou l'usinage pour enlever une couche endommagée.

Polyvalence des processus

La capacité de créer différentes atmosphères rend ces fours incroyablement polyvalents. Ce sont des outils essentiels dans un large éventail d'industries, y compris :

- Traitement des métaux et des matériaux

- Fabrication de semi-conducteurs et de composants électroniques

- R&D sur les cellules solaires et les nouvelles énergies

- Production de céramiques et de verre

Comprendre les exigences opérationnelles

Bien que puissants, les fours à atmosphère sont des instruments de précision qui exigent un fonctionnement attentif pour produire des résultats de qualité et assurer la sécurité.

Le besoin d'un contrôle précis du processus

Ce ne sont pas des appareils « régler et oublier ». L'obtention du résultat souhaité nécessite une surveillance et une gestion continues des conditions internes du four. Cela comprend le maintien de la composition atmosphérique correcte, de l'uniformité de la température et de la pression interne.

L'importance de la pureté des gaz

Le succès du processus de traitement thermique est directement lié à la pureté des gaz utilisés pour créer l'atmosphère. Les impuretés dans l'alimentation en gaz peuvent introduire des contaminants, entraînant des lots ratés et des propriétés de matériau incohérentes.

Protocoles de sécurité et de maintenance stricts

L'opération à haute température avec des atmosphères contrôlées — qui peuvent impliquer des gaz inflammables ou inertes — nécessite des protocoles de sécurité stricts pour protéger les opérateurs et l'équipement. Un entretien régulier est essentiel pour garantir que les joints sont étanches, que les capteurs sont précis et que les systèmes de sécurité sont fonctionnels.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera le type d'atmosphère et l'orientation opérationnelle dont vous avez besoin.

- Si votre objectif principal est de prévenir les défauts : Utilisez un gaz inerte comme l'azote ou l'argon pour créer une atmosphère protectrice et non réactive pour des processus tels que le recuit brillant ou la trempe.

- Si votre objectif principal est d'améliorer les propriétés de surface : Vous aurez besoin d'une atmosphère active avec un mélange précis de gaz réactifs pour des processus tels que la carburation ou la nitruration.

- Si votre objectif principal est la recherche et la polyvalence : Recherchez un système de four, tel qu'un four tubulaire, qui offre des configurations flexibles pour tester différents matériaux, températures et compositions de gaz.

En fin de compte, la maîtrise de l'atmosphère du four vous donne un contrôle direct sur les caractéristiques et la qualité finales de votre matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Chauffer des matériaux dans un environnement gazeux contrôlé pour prévenir les réactions indésirables ou permettre des changements chimiques spécifiques. |

| Avantages clés | Propriétés des matériaux améliorées (ex. : résistance, dureté), efficacité énergétique jusqu'à 30 % supérieure, réduction des coûts en éliminant les défauts, et polyvalence des processus dans diverses industries. |

| Applications courantes | Traitement des métaux, fabrication de semi-conducteurs, R&D sur les cellules solaires, production de céramiques et de verre. |

| Considérations opérationnelles | Nécessite un contrôle précis de la composition atmosphérique, de la température et de la pression ; la pureté des gaz est essentielle ; des protocoles de sécurité et de maintenance stricts sont nécessaires. |

Libérez le plein potentiel de vos processus industriels avec les solutions avancées de fours à atmosphère de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours Muffle, Tubes, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la qualité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures