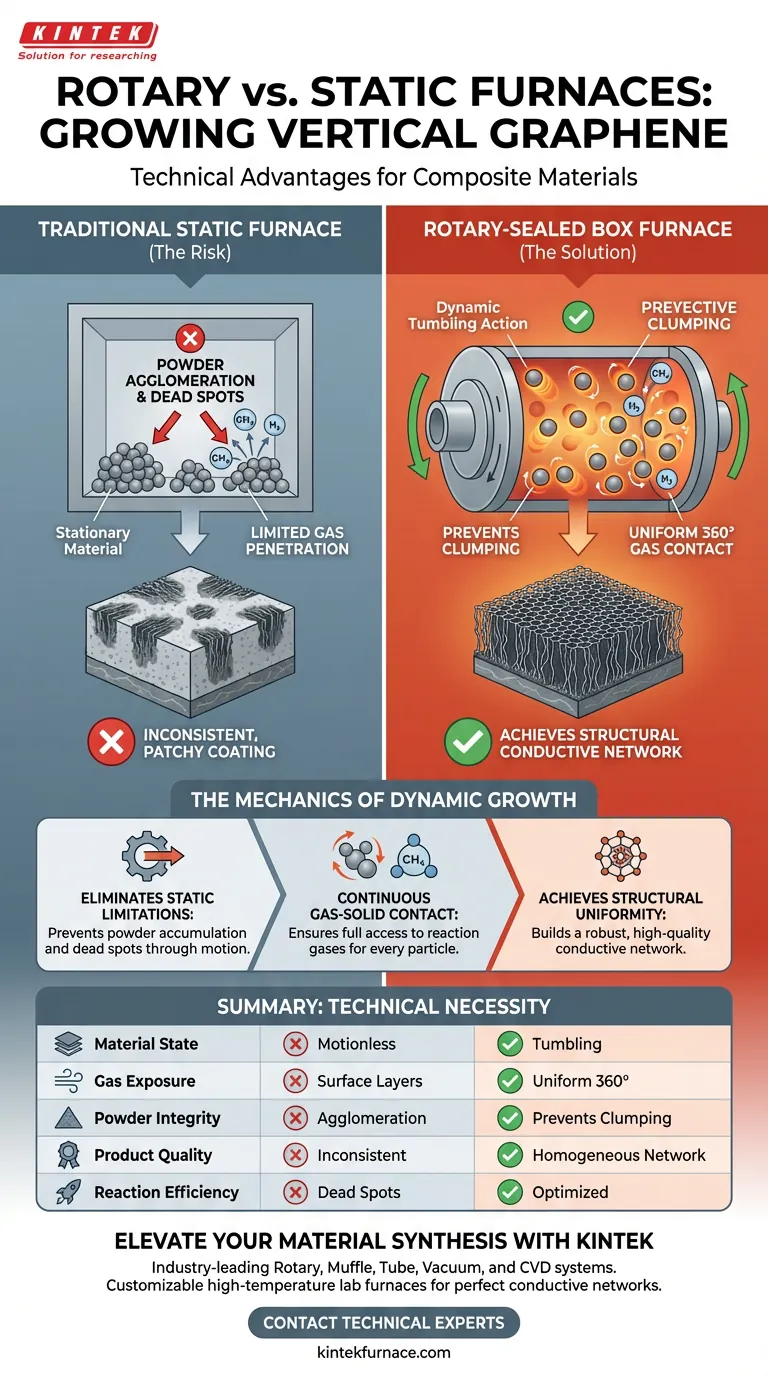

L'avantage technique définitif d'un four à chambre scellé rotatif est la création d'un environnement de réaction dynamique. Contrairement aux fours statiques, qui laissent les matériaux immobiles, un système rotatif fait culbuter physiquement les matériaux composites de base (tels que les SiNDs/nanosphères de C) tout au long du processus. Ce mouvement garantit que toute la surface maintient un contact continu et uniforme avec les gaz de réaction tels que le méthane (CH4) et l'hydrogène (H2).

En utilisant un processus de culbutage dynamique, le four rotatif empêche l'accumulation de poudre et élimine les zones mortes. Cela garantit que chaque nanosphère reçoit un revêtement de graphène uniforme, ce qui est nécessaire pour construire un réseau conducteur fiable et de haute qualité.

La mécanique de la croissance dynamique

Éliminer les limitations statiques

Dans un four statique traditionnel, le matériau de base reste immobile pendant la phase de croissance.

Ce manque de mouvement entraîne souvent une accumulation de poudre. Lorsque les matériaux s'agglutinent, les gaz de réaction ne peuvent pas pénétrer efficacement les couches internes, ce qui entraîne des taux de croissance incohérents sur l'ensemble du lot.

Contact gaz-solide continu

Le four à chambre scellé rotatif résout ce problème en introduisant une action de culbutage.

Au fur et à mesure que le four tourne, les nanosphères sont constamment agitées et exposées à l'environnement. Cela garantit que les gaz de réaction (CH4 et H2) ont un accès complet à la surface de chaque particule, plutôt qu'à la seule couche supérieure.

Obtenir une uniformité structurelle

Prévenir les réactions inégales

L'uniformité est la principale métrique de succès dans la croissance du graphène vertical (VG).

La nature dynamique du four rotatif empêche les réactions inégales qui affligent les méthodes statiques. En maintenant les particules en mouvement, le système garantit que la température et la concentration de gaz sont distribuées uniformément sur tous les matériaux.

Construire un réseau conducteur robuste

L'objectif ultime de ce processus est de créer un matériau composite fonctionnel.

Étant donné que le processus rotatif enduit chaque nanosphère individuellement et uniformément, le graphène vertical résultant forme une structure cohérente. Cette uniformité est techniquement nécessaire pour établir un réseau conducteur de haute qualité dans l'ensemble du matériau, ce qui est souvent impossible à réaliser avec des revêtements hétérogènes obtenus par croissance statique.

Les risques du traitement statique

Lors de l'évaluation de ces types de fours, il est essentiel de comprendre les inconvénients spécifiques de l'approche statique pour cette application.

Agglomération de poudre

Les fours statiques sont très sensibles à l'agglomération des matériaux. Sans agitation mécanique, les nanosphères ont tendance à s'agréger, isolant les surfaces internes des réactions chimiques nécessaires.

Propriétés matérielles incohérentes

Le résultat du traitement statique est souvent un lot de matériaux aux propriétés très variables. Certaines zones peuvent avoir une croissance de graphène importante, tandis que d'autres en ont peu ou pas du tout, compromettant les performances globales du composite.

Faire le bon choix pour votre objectif

Pour sélectionner la configuration de four correcte pour vos besoins matériels spécifiques, considérez ce qui suit :

- Si votre objectif principal est la performance électrique : Privilégiez le four rotatif pour garantir le réseau conducteur uniforme requis pour un transport d'électrons à haut rendement.

- Si votre objectif principal est l'homogénéité des matériaux : Utilisez le système rotatif pour prévenir l'accumulation de poudre et garantir que chaque nanosphère est identique en épaisseur de revêtement.

Le four à chambre scellé rotatif n'est pas seulement une alternative ; c'est une nécessité technique pour obtenir une couverture de graphène vertical uniforme et de haute qualité sur les nanosphères.

Tableau récapitulatif :

| Caractéristique | Four à chambre scellé rotatif | Four statique traditionnel |

|---|---|---|

| État du matériau | Culbutage et agitation continus | Stationnaire et immobile |

| Exposition aux gaz | Contact gaz-solide uniforme à 360° | Limité aux couches de surface |

| Intégrité de la poudre | Prévient l'accumulation et l'agglomération | Très sensible à l'agglomération |

| Qualité du produit | Réseau conducteur homogène | Propriétés matérielles incohérentes |

| Efficacité de la réaction | Optimisée par le mouvement dynamique | Risque élevé de zones mortes |

Élevez votre synthèse de matériaux avec KINTEK

Ne laissez pas les limitations du traitement statique compromettre vos recherches. KINTEK fournit des systèmes rotatifs, à muflle, tubulaires, sous vide et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la croissance de nanomatériaux avancés. Nos équipes d'experts en R&D et en fabrication sont spécialisées dans la création de fours de laboratoire personnalisables à haute température qui garantissent que vos matériaux atteignent le réseau conducteur parfait.

Prêt à optimiser votre processus de croissance du graphène ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- Zhenwei Li, Jie Yu. Macroporous Directed and Interconnected Carbon Architectures Endow Amorphous Silicon Nanodots as Low-Strain and Fast-Charging Anode for Lithium-Ion Batteries. DOI: 10.1007/s40820-023-01308-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à tube rotatif inclinable et en quoi diffère-t-il des fours statiques traditionnels ? Obtenir un chauffage uniforme pour les poudres et les granulés

- Quels sont les processus thermiques courants effectués dans les fours rotatifs ? Libérez une transformation matérielle efficace

- Comment le processus de conception d'un four rotatif est-il finalisé ? Obtenir des performances et une efficacité optimales

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment fonctionne un four rotatif ? Découvrez un chauffage uniforme et un traitement à haut débit

- Quels domaines scientifiques utilisent couramment les fours tubulaires rotatifs ? Essentiel pour la science des matériaux, la chimie et plus encore

- Qu'est-ce qu'un four rotatif et à quoi sert-il ? Obtenir un chauffage uniforme pour les matériaux industriels

- Comment la polyvalence des fours à tube rotatif profite-t-elle aux utilisateurs ? Obtenir un chauffage uniforme et un traitement continu