À la base, la polyvalence d'un four à tube rotatif découle de sa capacité unique à combiner un flux continu de matériaux avec un contrôle thermique et atmosphérique précis. Cette conception lui permet de traiter uniformément une large gamme de matériaux en vrac, des poudres fines aux pastilles plus grandes, ce qui en fait un outil adaptable pour des applications allant de la recherche en laboratoire à la synthèse de matériaux et à la fabrication à l'échelle industrielle.

La véritable valeur d'un four à tube rotatif ne réside pas seulement dans le chauffage, mais dans son traitement dynamique. En faisant culbuter les matériaux pendant le chauffage, il assure une uniformité inégalée et permet un débit continu, résolvant les défis clés de cohérence et d'évolutivité que les fours statiques ne peuvent pas aborder.

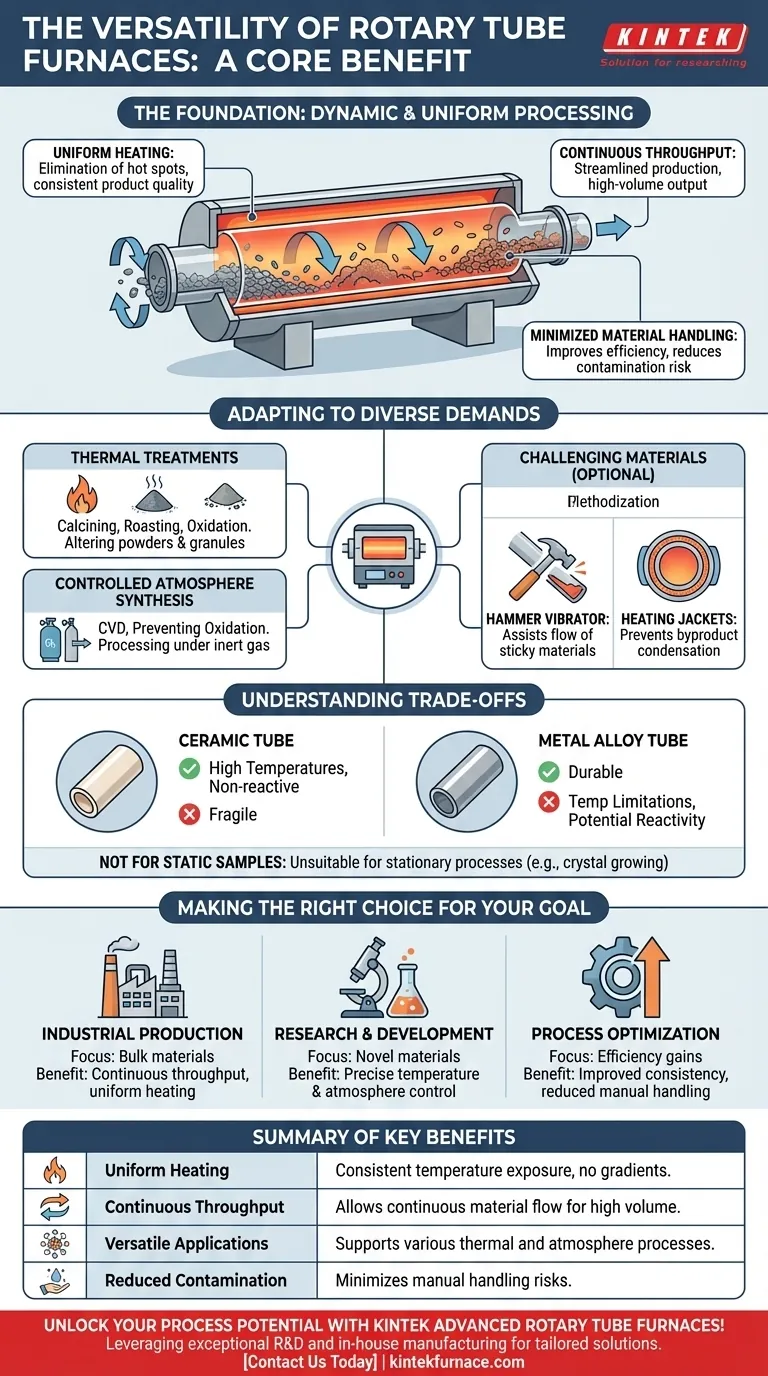

Le fondement de la polyvalence : traitement dynamique et uniforme

La conception fondamentale d'un four à tube rotatif — une chambre cylindrique rotative à l'intérieur d'un élément chauffant — est la source de sa flexibilité. Ce mécanisme transforme un simple processus de chauffage en un système de traitement des matériaux dynamique et hautement contrôlé.

Combinaison de la rotation et du transfert de chaleur

L'un des principaux avantages est un chauffage exceptionnellement uniforme. Lorsque le tube tourne, le matériau à l'intérieur est constamment culbuté et mélangé.

Cette action garantit que chaque particule est exposée de manière cohérente à la source de chaleur, éliminant les points chauds et empêchant les gradients de température au sein du lot. Le résultat est un produit très cohérent, ce qui est essentiel pour une production de qualité.

Permettre un débit continu

Contrairement aux fours discontinus statiques, les fours à tube rotatif sont conçus pour le traitement continu des matériaux. La matière première peut être introduite par une extrémité du tube rotatif et le produit traité peut être déchargé par l'autre.

Cette capacité est essentielle pour les applications industrielles nécessitant un rendement élevé, telles que la fabrication de clinker de ciment ou de pastilles de minerai de fer, car elle rationalise la chaîne de production.

Minimiser la manutention des matériaux

La capacité à traiter les matériaux en continu réduit considérablement les exigences de manutention manuelle. Cela améliore non seulement l'efficacité et réduit les coûts de main-d'œuvre, mais minimise également le risque de contamination de l'échantillon, un facteur crucial tant dans la recherche que dans la fabrication de haute pureté.

S'adapter aux diverses exigences des matériaux et des processus

Un four à tube rotatif n'est pas un outil universel, mais une plateforme configurable. Sa capacité à être personnalisé avec différents matériaux de tube et modules optionnels lui permet de gérer une vaste gamme de processus.

Traitements thermiques : calcination, grillage et oxydation

Ces fours excellent dans les traitements thermiques à haute température. Des processus tels que la calcination, qui implique de chauffer des solides pour éliminer les impuretés ou induire une transition de phase, sont des applications courantes.

Ils sont largement utilisés en métallurgie pour le grillage des minerais et en science des matériaux pour les processus d'oxydation, démontrant leur efficacité à modifier chimiquement et physiquement les poudres et les granulés.

Synthèse en atmosphère contrôlée

De nombreux modèles peuvent être équipés de systèmes spécialisés de manipulation des gaz, y compris des entrées de gaz inertes et des orifices de dégazage. Cela transforme le four en un réacteur pour la synthèse en atmosphère contrôlée.

Cette fonctionnalité est vitale pour les processus tels que le dépôt chimique en phase vapeur (CVD) ou pour prévenir l'oxydation indésirable en traitant les matériaux sous un gaz inerte comme l'azote ou l'argon.

Traitement des matériaux difficiles

Des fonctionnalités optionnelles étendent encore la polyvalence du four. Un vibrateur à marteau peut être ajouté pour faciliter l'écoulement des matériaux à haute viscosité ou collants qui pourraient autrement s'agglomérer.

Pour les processus impliquant des matériaux organiques, des chemises chauffantes peuvent être installées aux extrémités du four pour empêcher le goudron et d'autres sous-produits de se condenser et de provoquer des blocages.

Comprendre les compromis et les considérations

Bien que très polyvalent, un four à tube rotatif n'est pas la solution universelle pour tous les processus thermiques. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le choix du matériau du tube est essentiel

Le choix entre un tube en céramique et un tube en alliage métallique est une considération principale. Les tubes en céramique sont nécessaires pour des températures extrêmement élevées ou lors du traitement de matériaux susceptibles de réagir avec le métal. Cependant, ils peuvent être plus fragiles que leurs homologues métalliques.

Les tubes en alliage offrent une durabilité, mais ont des limites de température et peuvent introduire une contamination s'ils réagissent avec le matériau du processus ou les gaz d'échappement.

Non idéal pour les échantillons statiques ou solides

La force principale du four — sa rotation — est également sa principale limitation. Il est intrinsèquement conçu pour les poudres, les granulés et autres matériaux en vrac.

Il est inapproprié pour les applications qui nécessitent qu'un échantillon reste stationnaire et intact pendant le chauffage, comme la croissance de monocristaux ou le recuit d'une pièce solide et monolithique.

Mise à l'échelle et contrôle du processus

Bien que ces fours offrent un débit continu, la mise à l'échelle d'un processus d'une petite unité de laboratoire à une unité industrielle de grande taille n'est pas toujours simple. Des facteurs tels que la dynamique de transfert de chaleur, le temps de résidence et le débit de gaz changent avec la taille, nécessitant une réoptimisation minutieuse du processus.

Faire le bon choix pour votre objectif

Pour déterminer si un four à tube rotatif vous convient, considérez votre objectif principal.

- Si votre objectif principal est la production industrielle de matériaux en vrac : La capacité du four à assurer un débit continu et un chauffage uniforme pour des produits comme l'alumine ou les minerais grillés est son atout le plus précieux.

- Si votre objectif principal est la recherche et le développement : Son contrôle précis de la température et de l'atmosphère en fait une plateforme idéale pour synthétiser de nouveaux matériaux et étudier les réactions dans les poudres.

- Si votre objectif principal est l'optimisation des processus : Sa conception peut améliorer considérablement la cohérence et réduire la manutention manuelle par rapport aux fours discontinus statiques, offrant des gains d'efficacité significatifs.

En fin de compte, le four à tube rotatif sert de pont puissant entre la synthèse à l'échelle du laboratoire et la production à l'échelle industrielle pour tout processus impliquant le traitement thermique de matériaux en vrac.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Chauffage uniforme | Assure une exposition à la température constante pour toutes les particules, éliminant les points chauds et les gradients. |

| Débit continu | Permet un flux continu de matériaux, idéal pour les applications industrielles à grand volume. |

| Applications polyvalentes | Prise en charge de la calcination, du grillage, de l'oxydation et de la synthèse en atmosphère contrôlée pour divers matériaux. |

| Réduction de la contamination | Minimise la manutention manuelle, réduisant le risque de contamination de l'échantillon dans la recherche et la fabrication. |

Libérez le plein potentiel de vos processus thermiques avec les fours à tube rotatif avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours polyvalents peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes