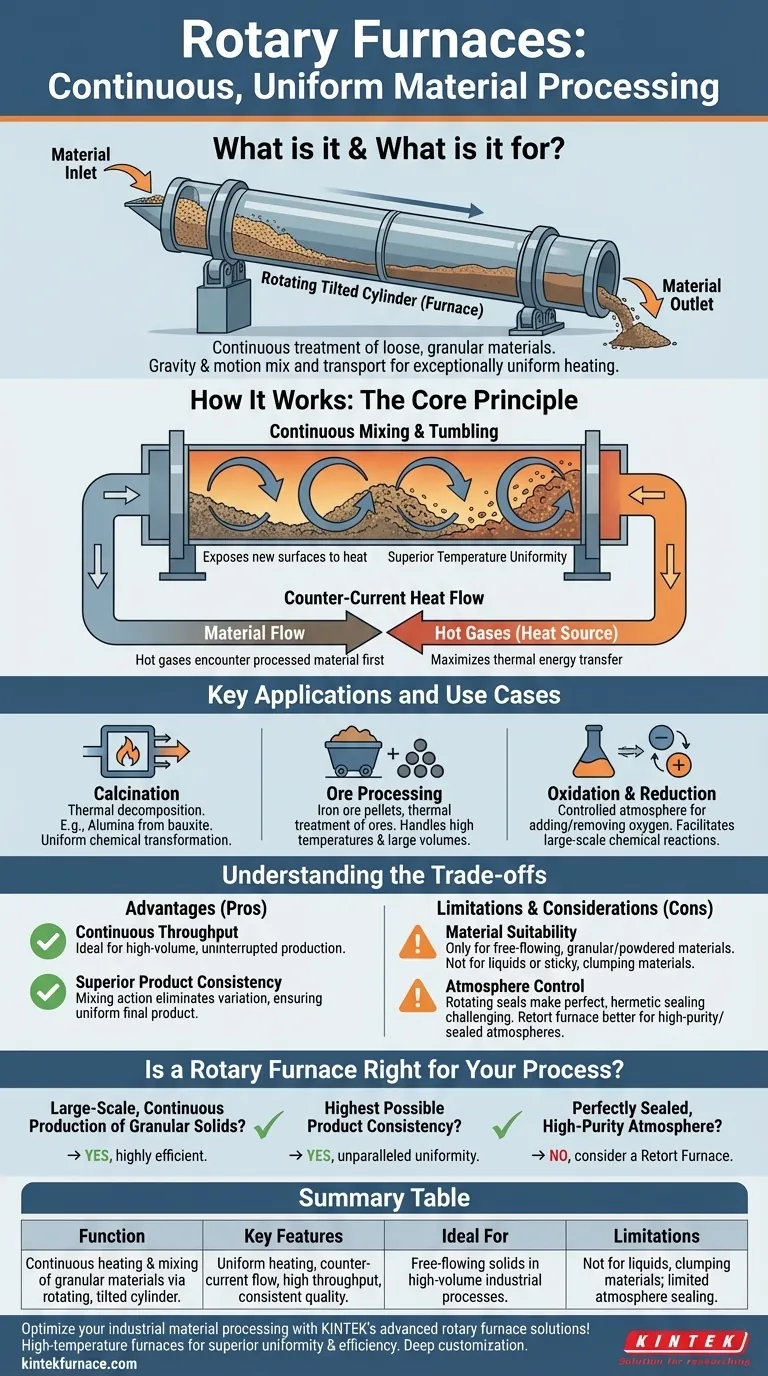

Dans le traitement des matériaux à haute température, un four rotatif est un équipement spécialisé conçu pour le traitement continu des matériaux meubles et granulaires. Il se compose d'un long tube cylindrique qui tourne sur son axe tout en étant légèrement incliné, utilisant la gravité et le mouvement pour mélanger et transporter les matériaux d'une entrée à une sortie, assurant un chauffage exceptionnellement uniforme.

L'objectif principal d'un four rotatif n'est pas seulement de chauffer le matériau, mais de le faire de manière continue et uniforme. Sa conception rotative et inclinée est conçue pour culbuter et mélanger les solides en vrac lorsqu'ils traversent le four, garantissant un traitement constant impossible à obtenir dans un système statique.

Le principe fondamental : Comment fonctionne un four rotatif

L'efficacité d'un four rotatif provient de sa conception mécanique simple mais puissante. La synergie entre la rotation, l'inclinaison et le flux de chaleur crée un environnement de traitement très efficace.

Le cylindre rotatif et incliné

Le four est essentiellement un grand tube en forme de baril qui tourne lentement autour de son axe longitudinal.

Ce cylindre est installé selon un léger angle par rapport à l'horizontale. Cette inclinaison est essentielle, car elle garantit que le matériau introduit par l'extrémité supérieure se déplace progressivement vers l'extrémité inférieure au fur et à mesure que le four tourne.

L'avantage du mélange continu

Lorsque le cylindre tourne, le matériau à l'intérieur est continuellement soulevé et culbuté. Cette action, similaire à celle des vêtements dans un sèche-linge, expose constamment de nouvelles surfaces à la source de chaleur.

Ce mouvement de culbute est la clé pour obtenir une uniformité de température supérieure. Il empêche les points chauds et garantit que chaque particule subit le même traitement thermique, ce qui conduit à un produit final très cohérent.

Flux de chaleur à contre-courant

Dans la plupart des conceptions, la chaleur est fournie par des gaz chauds qui circulent dans la direction opposée au matériau. C'est ce qu'on appelle le flux à contre-courant.

Cette méthode est très efficace. Les gaz les plus chauds rencontrent le matériau le plus traité près de l'extrémité de décharge, tandis que les gaz plus froids en sortie préchauffent le matériau frais à l'entrée, maximisant ainsi le transfert d'énergie thermique.

Applications clés et cas d'utilisation

La conception d'un four rotatif le rend idéal pour des processus industriels spécifiques qui bénéficient d'un débit continu et d'un chauffage uniforme des solides.

Calcination

La calcination est un processus de décomposition thermique utilisé pour transformer des matériaux. Un four rotatif est exceptionnellement bien adapté à cela, comme dans la production d'alumine à partir de bauxite.

Le mélange continu garantit que la transformation chimique se produit uniformément dans l'ensemble du matériau en vrac.

Traitement du minerai

La fabrication de boudins de minerai de fer et le traitement thermique d'autres minerais sont des applications courantes.

La capacité du four à supporter des températures élevées et à traiter de grands volumes en fait une pierre angulaire de l'industrie métallurgique et minière.

Oxydation et réduction

Les processus qui nécessitent l'ajout ou le retrait d'oxygène d'un matériau peuvent être effectués efficacement dans un four rotatif.

L'atmosphère à l'intérieur du four peut être contrôlée pour créer un environnement oxydant ou réducteur, facilitant ces réactions chimiques à grande échelle.

Comprendre les compromis

Bien que puissant, un four rotatif est un outil spécialisé. Comprendre ses avantages et ses limites est crucial pour une application appropriée.

Avantage : Débit continu

L'avantage le plus significatif est son aptitude à la production continue et à grand volume. Contrairement à un four discontinu qui doit être chargé et déchargé, un four rotatif fonctionne sans interruption.

Cela le rend idéal pour les usines où la production constante est un moteur économique principal.

Avantage : Consistance supérieure du produit

L'action de mélange inhérente élimine pratiquement la variation du processus. Le résultat est un produit final avec un niveau d'uniformité que les fours discontinus statiques ne peuvent égaler.

Limitation : Adéquation du matériau

Les fours rotatifs sont conçus pour les matériaux pulvérulents, granulaires ou à écoulement libre.

Ils ne conviennent pas aux liquides, aux gros objets uniques ou aux matériaux qui deviennent collants et sont sujets à l'agglomération, car cela entraverait l'écoulement et la rotation.

Considération : Contrôle de l'atmosphère

Bien qu'un four rotatif puisse gérer une atmosphère contrôlée, sa conception avec des joints rotatifs rend difficile l'obtention d'un joint hermétique parfait.

Pour les processus nécessitant une atmosphère extrêmement pure ou spécifique scellée (comme le vide ou un gaz inerte de haute pureté), un four à cornue est souvent une alternative mieux adaptée, car sa principale caractéristique de conception est une chambre scellée.

Le four rotatif convient-il à votre processus ?

Le choix de la bonne technologie de four dépend entièrement de votre matériau, de votre échelle et de vos objectifs de traitement.

- Si votre objectif principal est la production continue à grande échelle de solides granulaires : Un four rotatif est l'une des technologies les plus efficaces et les plus performantes disponibles.

- Si votre objectif principal est d'obtenir la cohérence de produit la plus élevée possible : L'action de culbutage et de mélange d'un four rotatif offre une uniformité de température inégalée pour les matériaux en vrac.

- Si votre objectif principal est le traitement sous une atmosphère parfaitement scellée et de haute pureté : Vous devriez évaluer un four à cornue, spécifiquement conçu à cet effet.

En fin de compte, la compréhension de cette technologie vous permet de choisir le bon outil pour créer un produit cohérent et de haute qualité à l'échelle industrielle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction | Chauffage et mélange continus de matériaux granulaires via un cylindre rotatif et incliné |

| Caractéristiques clés | Chauffage uniforme, flux de chaleur à contre-courant, débit élevé, qualité de produit constante |

| Applications courantes | Calcination (ex. : production d'alumine), traitement du minerai (ex. : boulettes de fer), oxydation/réduction |

| Idéal pour | Solides à écoulement libre dans les processus industriels à grand volume |

| Limites | Ne convient pas aux liquides, aux gros objets ou aux matériaux qui s'agglomèrent ; étanchéité de l'atmosphère limitée |

Optimisez votre traitement de matériaux industriels avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température, y compris des fours rotatifs, conçus pour une uniformité et une efficacité supérieures. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer la cohérence et l'échelle de votre production !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés