Essentiellement, un four rotatif est un réacteur thermique très polyvalent utilisé pour induire des changements chimiques ou physiques spécifiques dans les matériaux solides. Les processus thermiques les plus courants effectués dans ces unités sont la calcination, le séchage, le frittage, le grillage et les méthodes de traitement thermique comme l'incinération et la désorption thermique. Ces opérations tirent parti de la capacité du four à chauffer, mélanger et transporter uniformément les matériaux à des températures contrôlées, qui peuvent varier de 800 °F à plus de 2 200 °F.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa haute température, mais dans sa capacité à contrôler précisément le transfert de chaleur tout en mélangeant et déplaçant continuellement les matériaux. Cette combinaison unique en fait l'environnement idéal pour les processus qui nécessitent un chauffage uniforme, des réactions chimiques spécifiques ou des changements de phase physique dans les solides.

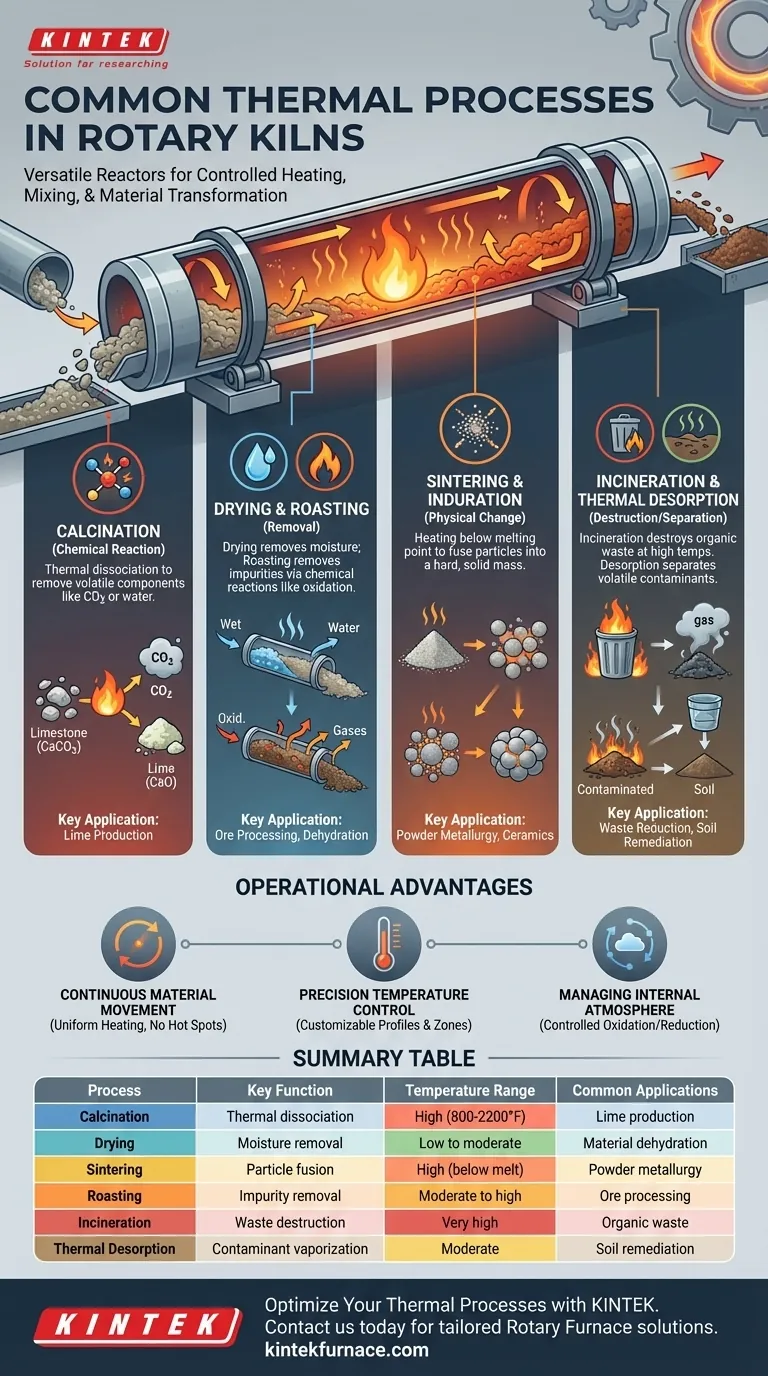

Décomposition des processus thermiques fondamentaux

La fonction principale d'un four rotatif est de servir de récipient de réaction dynamique et contenu. Son action de culbutage douce et son profil de température contrôlé permettent une grande variété de transformations industrielles.

Conduire les réactions chimiques : la calcination

La calcination est un processus qui utilise la chaleur pour décomposer des composés, souvent en éliminant un composant volatil comme le dioxyde de carbone ou l'eau. C'est une réaction de dissociation thermique.

Un exemple courant est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium). Le chauffage uniforme du four rotatif garantit que toute la masse du matériau atteint la température requise pour que la réaction se déroule efficacement.

Élimination des composants indésirables : Séchage et grillage

Le séchage est un processus à basse température axé uniquement sur l'élimination de l'humidité d'un matériau. L'action de culbutage du four expose constamment de nouvelles surfaces au flux de gaz chaud, accélérant l'évaporation.

Le grillage, en revanche, est un processus à température plus élevée conçu pour éliminer des impuretés spécifiques. Ceci est souvent réalisé en induisant des réactions chimiques, telles que l'oxydation, pour convertir les impuretés sous forme gazeuse qui peuvent être emportées.

Induire des changements physiques : frittage et induration

Le frittage (ou induration) est le processus de chauffage d'une poudre fine ou d'un agrégat à une température juste en dessous de son point de fusion. Cela provoque la fusion des particules, créant une masse dure et solide.

Le contrôle précis de la température d'un four rotatif est essentiel ici, car une surchauffe entraînerait la fusion du matériau. Le mouvement lent et continu aide à former un produit solide et homogène.

Détruire ou séparer les substances : Incinération et désorption

L'incinération est un processus de combustion à haute température utilisé pour détruire les matières organiques, réduisant considérablement le volume des déchets. Les fours rotatifs offrent le temps de séjour long et la chaleur élevée nécessaires à une destruction complète.

La désorption thermique est une alternative à basse température utilisée pour séparer les contaminants volatils (comme les hydrocarbures) d'un milieu solide (comme le sol). La chaleur vaporise les contaminants, qui sont ensuite collectés et traités, laissant le solide nettoyé derrière.

Comprendre l'avantage opérationnel

L'efficacité d'un four rotatif découle de quelques principes de conception clés qui en font plus qu'un simple tube chaud. Ces caractéristiques expliquent pourquoi il est choisi pour un ensemble aussi diversifié d'applications, de l'exploitation minière et de la métallurgie à la gestion des déchets.

L'impact du mouvement continu des matériaux

La rotation lente du cylindre du four fait culbuter continuellement le matériau. Cette action garantit que chaque particule est uniformément exposée à la source de chaleur, empêchant les points chauds et produisant un produit final très homogène et uniforme.

La nécessité d'un contrôle précis de la température

Les fours modernes offrent des modèles de chaleur personnalisables et des commandes avancées. Cela permet aux opérateurs de créer des zones de température spécifiques le long du four, ce qui est essentiel pour les processus complexes qui nécessitent un profil de chauffage ou de refroidissement progressif.

Gestion de l'atmosphère interne

La conception fermée d'un four permet un contrôle strict de l'environnement gazeux interne. Des processus comme la réduction (élimination de l'oxygène, comme dans le traitement du minerai de fer) ou l'oxydation nécessitent des atmosphères spécifiques pour se dérouler correctement, une caractéristique que les fours prennent facilement en charge.

Faire le bon choix pour votre objectif

Le processus que vous utilisez dans un four rotatif est entièrement dicté par votre objectif final et le matériau de départ.

- Si votre objectif principal est de créer un nouveau composé : La calcination est le processus clé pour la dissociation thermique des matériaux comme le calcaire ou l'activation de catalyseurs.

- Si votre objectif principal est de purifier un solide : Le séchage, le grillage ou la désorption thermique sont les méthodes pour éliminer l'humidité, les impuretés chimiques ou les contaminants volatils.

- Si votre objectif principal est de modifier la forme physique : Le frittage est utilisé pour créer une masse dense et solide à partir de fines particules sans les faire fondre.

- Si votre objectif principal est le traitement des déchets : L'incinération est utilisée pour la destruction à haute température et la réduction du volume des matières organiques.

En fin de compte, la force d'un four rotatif réside dans sa capacité à transformer des matériaux en appliquant une chaleur contrôlée dans un environnement dynamique et hautement géré.

Tableau récapitulatif :

| Processus | Fonction clé | Plage de température | Applications courantes |

|---|---|---|---|

| Calcination | Dissociation thermique pour éliminer les substances volatiles | Élevée (par exemple, 800-2200°F) | Production de chaux, activation de catalyseurs |

| Séchage | Élimination de l'humidité | Faible à modérée | Déshydratation des matériaux |

| Frittage | Fusion des particules sans fusion | Élevée, en dessous du point de fusion | Métallurgie des poudres, céramiques |

| Grillage | Élimination des impuretés par oxydation | Modérée à élevée | Traitement des minerais, raffinage des métaux |

| Incinération | Destruction des déchets à haute température | Très élevée | Réduction des déchets organiques |

| Désorption thermique | Vaporisation des contaminants | Modérée | Assainissement des sols, nettoyage des solides |

Prêt à optimiser vos processus thermiques avec précision et fiabilité ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des Fours Rotatifs. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour la calcination, le frittage et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos transformations de matériaux et stimuler l'efficacité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises