La finalisation de la conception d'un four rotatif est un processus itératif et basé sur les données, qui passe des calculs théoriques à la validation physique. Il commence par une analyse approfondie du matériau à traiter, qui guide le dimensionnement préliminaire. Cette conception initiale est ensuite rigoureusement testée et affinée à l'aide de fours à l'échelle pilote et de modélisation informatique jusqu'à ce qu'elle réponde à tous les critères de performance, d'efficacité et de sécurité.

Un four rotatif n'est pas un produit prêt à l'emploi. Sa conception finale est un plan unique dicté par la transformation thermique et chimique spécifique requise pour un matériau particulier, validée par des essais empiriques et une simulation computationnelle.

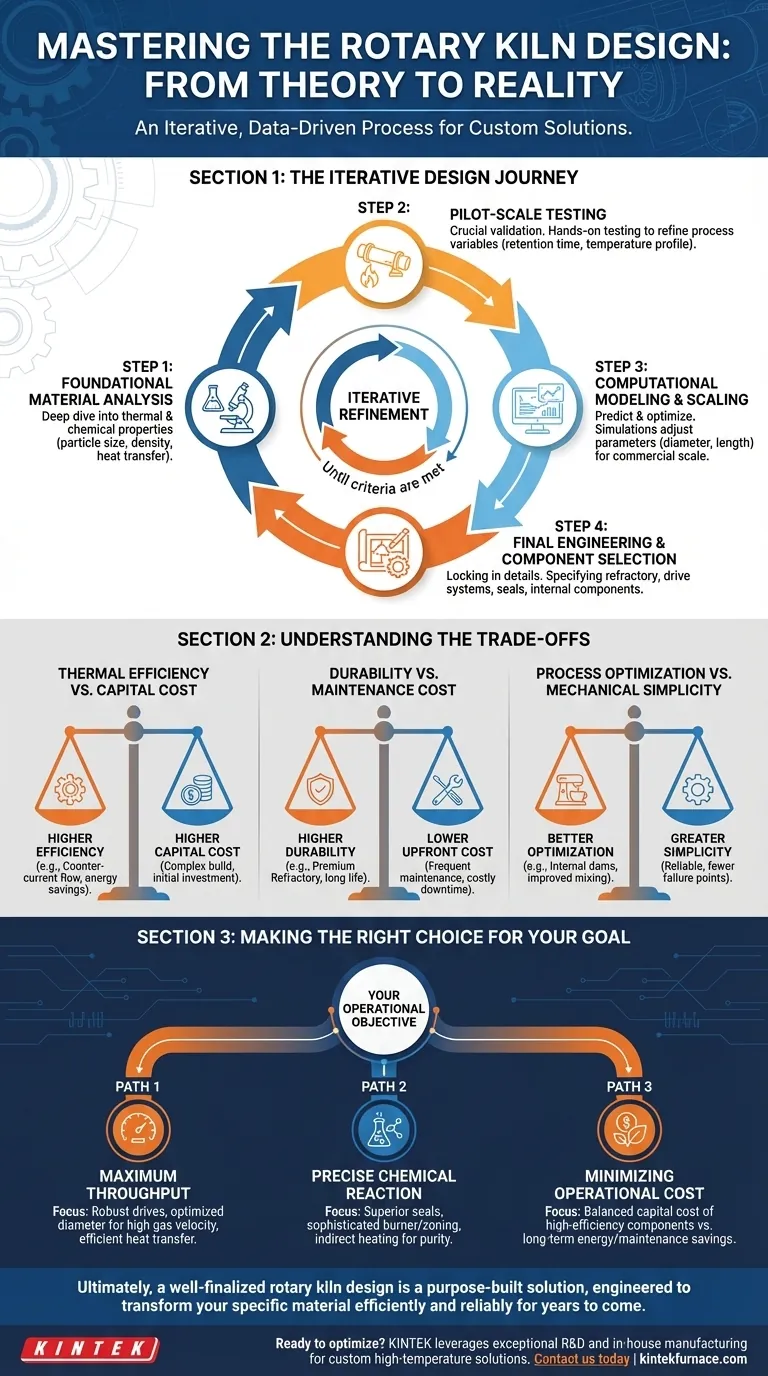

De la théorie à la réalité : le parcours de conception itérative

La conception finale est le résultat d'un processus de raffinement en plusieurs étapes où chaque étape s'appuie sur la précédente. L'objectif est d'éliminer l'incertitude et de garantir que le four à l'échelle commerciale fonctionnera exactement comme requis.

Étape 1 : Analyse fondamentale des matériaux

Tout commence par le matériau. Les concepteurs effectuent une analyse thermique et chimique approfondie pour comprendre ses caractéristiques spécifiques sous l'effet de la chaleur.

Les propriétés clés telles que la distribution granulométrique, la densité apparente et le comportement de transfert de chaleur sont les principales données qui dictent l'ensemble de la conception. Par exemple, un matériau à haute densité nécessite un système d'entraînement plus robuste.

Étape 2 : Essais à l'échelle pilote

Une fois les propriétés du matériau comprises, il est testé dans des fours rotatifs discontinus ou à l'échelle pilote. C'est l'étape de validation la plus critique.

Ces essais pratiques permettent aux ingénieurs d'affiner les variables cruciales du processus telles que le temps de séjour, le profil de température requis et l'atmosphère interne idéale. Les données recueillies ici constituent la preuve empirique nécessaire pour concevoir l'unité à pleine échelle.

Étape 3 : Modélisation informatique et mise à l'échelle

Les données des essais pilotes sont intégrées dans des modèles informatiques sophistiqués. Ces simulations prédisent le comportement du matériau, le transfert de chaleur et l'écoulement des gaz à l'intérieur du four commercial proposé.

Les concepteurs utilisent cette modélisation pour ajuster de manière itérative les paramètres — tels que le diamètre ou la longueur du four — afin d'optimiser les performances. La conception est ajustée et re-simulée jusqu'à ce que tous les critères de processus soient satisfaits sur le papier.

Étape 4 : Ingénierie finale et sélection des composants

Avec un processus validé et un modèle mis à l'échelle, les détails d'ingénierie finaux sont verrouillés. Cela implique la spécification de chaque composant du système de four.

Ceci inclut la sélection du revêtement réfractaire approprié pour protéger la coque en acier contre la chaleur et l'abrasion, la conception de l'ensemble d'entraînement et des structures de support (bagues de roulement, roues de tourillon), et l'ingénierie des joints du four pour assurer un contrôle précis de l'atmosphère. Des composants internes tels que des barrages ou des ailerons peuvent également être ajoutés pour optimiser le mélange des matériaux.

Comprendre les compromis

La finalisation d'une conception de four implique de concilier des priorités concurrentes. Comprendre ces compromis est crucial pour aligner le produit final avec vos objectifs opérationnels.

Efficacité thermique vs Coût d'investissement

Un four avec un flux de chaleur à contre-courant (où le gaz circule à l'opposé du matériau) est plus efficace thermiquement, mais peut être plus complexe et coûteux à construire. Le choix final dépend de la valeur à long terme des économies d'énergie par rapport au budget initial du projet.

Durabilité vs Coût de maintenance

Le choix du revêtement réfractaire en est un exemple principal. Les matériaux réfractaires de qualité supérieure et plus coûteux offrent une durée de vie plus longue et une meilleure isolation, mais augmentent l'investissement initial. Un réfractaire de qualité inférieure peut économiser de l'argent au départ, mais entraîner des temps d'arrêt plus fréquents et coûteux pour le remplacement.

Optimisation du processus vs Simplicité mécanique

L'ajout de structures internes telles que des barrages peut améliorer le mélange et le transfert de chaleur, mais elles introduisent également une complexité mécanique et des points de défaillance potentiels. La conception doit équilibrer le besoin de contrôle du processus avec l'objectif de simplicité et de fiabilité opérationnelle.

Faire le bon choix pour votre objectif

La conception finale doit être le reflet direct de votre objectif opérationnel principal.

- Si votre objectif principal est un débit maximal : La conception mettra l'accent sur des entraînements robustes, un diamètre optimisé pour une vitesse de gaz élevée sans perte de matériau et un système de transfert de chaleur efficace.

- Si votre objectif principal est une réaction chimique précise : La conception privilégiera des joints de four supérieurs pour le contrôle de l'atmosphère, un brûleur sophistiqué et un système de zonage pour des gradients de température précis, et potentiellement un chauffage indirect pour éviter la contamination du produit.

- Si votre objectif principal est de minimiser les coûts opérationnels : La conception équilibrera soigneusement le coût d'investissement des composants à haute efficacité et des réfractaires durables par rapport à leur impact à long terme sur la consommation d'énergie et les calendriers de maintenance.

En fin de compte, une conception de four rotatif bien finalisée est une solution construite sur mesure, conçue pour transformer votre matériau spécifique de manière efficace et fiable pendant des années.

Tableau récapitulatif :

| Étape clé | Description |

|---|---|

| Analyse des matériaux | Évaluer les propriétés thermiques et chimiques pour guider le dimensionnement et la conception initiaux. |

| Essais à l'échelle pilote | Valider les variables de processus telles que le temps de séjour et la température dans des fours à petite échelle. |

| Modélisation informatique | Utiliser des simulations pour optimiser les paramètres du four et prédire les performances à l'échelle. |

| Ingénierie finale | Sélectionner les composants tels que le revêtement réfractaire, les systèmes d'entraînement et les joints pour la fiabilité. |

Prêt à optimiser votre traitement de matériaux avec un four rotatif personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, adaptées à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour des industries telles que l'exploitation minière, le ciment et la chimie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace