À la base, le mouvement continu dans un four tubulaire rotatif garantit que chaque particule de l'échantillon est uniformément exposée à la chaleur et à l'atmosphère du four. Cette exposition dynamique améliore considérablement l'efficacité du processus en augmentant la diffusion des gaz et le transfert de chaleur, ce qui conduit à des résultats plus rapides et à une consommation de gaz réduite par rapport aux méthodes de four statique.

L'avantage fondamental est de transformer un processus statique en un processus dynamique. En faisant constamment tomber le matériau, vous éliminez les incohérences de température et de réactions chimiques qui affectent les échantillons stationnaires, ce qui permet d'atteindre une efficacité et une évolutivité accrues.

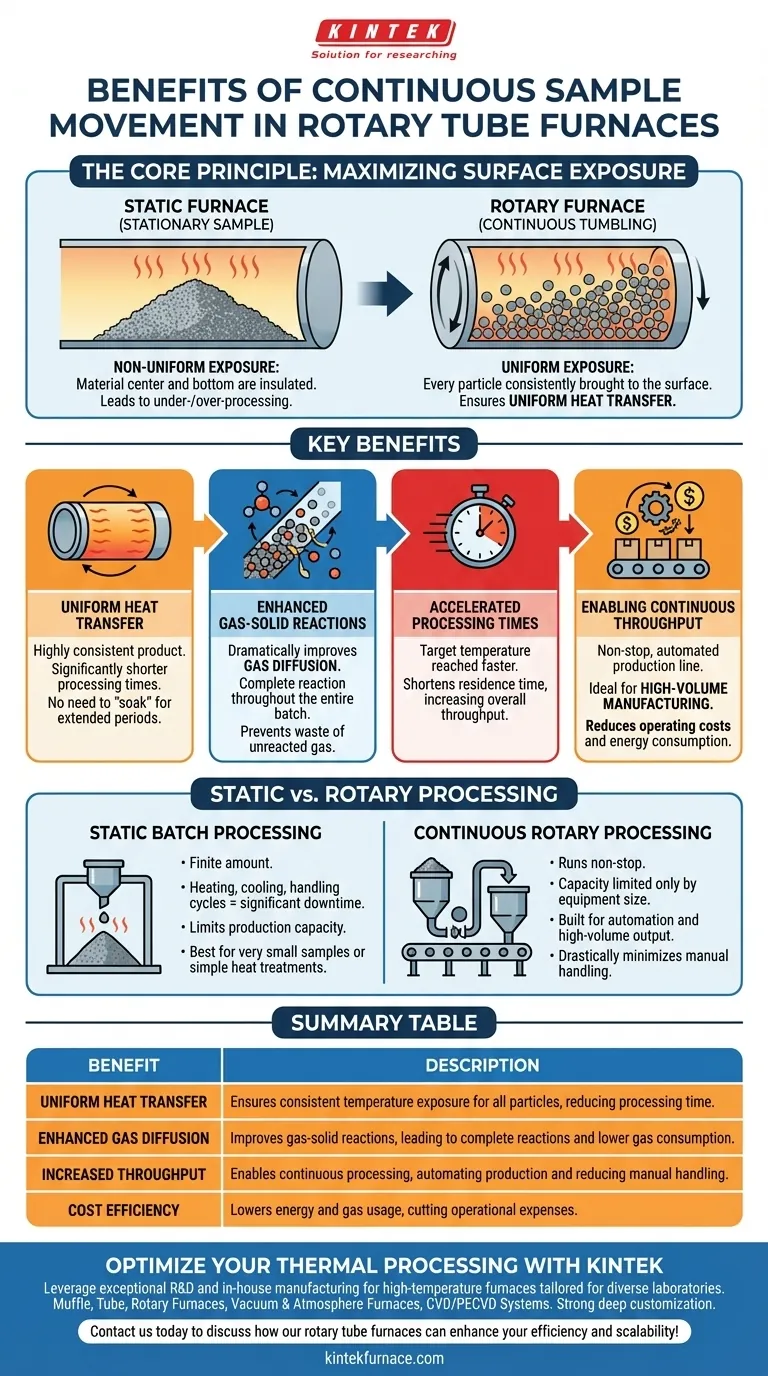

Le principe fondamental : maximiser l'exposition de la surface

Le principal avantage d'un four tubulaire rotatif découle d'une action simple : la rotation. Ce mouvement modifie fondamentalement la façon dont un matériau, en particulier une poudre ou un solide granulaire, interagit avec son environnement pendant le traitement thermique.

Surmonter les limitations statiques

Dans un four statique ou stationnaire, un échantillon reste immobile. Cela signifie que le matériau situé au fond et au centre du tas est isolé, recevant la chaleur et les gaz atmosphériques beaucoup moins efficacement que le matériau en surface.

Cela conduit à un traitement non uniforme, où des parties de votre échantillon peuvent être sous-traitées tandis que d'autres sont sur-traitées.

Assurer un transfert de chaleur uniforme

La rotation continue fait tomber le matériau, garantissant que chaque particule est constamment amenée à la surface. Cette action garantit que l'ensemble du lot d'échantillons reçoit un transfert de chaleur uniforme et direct.

Le résultat est un produit très cohérent et des temps de traitement considérablement plus courts, car vous n'avez plus besoin de "tremper" le matériau pendant de longues périodes pour chauffer son cœur.

Améliorer les réactions gaz-solide

Pour les processus impliquant des gaz réactifs — tels que la calcination, la réduction ou la synthèse — la rotation est essentielle. Elle expose constamment de nouvelles surfaces de matériau au gaz de processus.

Ce mélange actif améliore considérablement la diffusion des gaz dans les particules solides, assurant une réaction complète dans l'ensemble du lot et empêchant le gaspillage de gaz non réagi.

Transformer l'uniformité en efficacité des processus

Atteindre une exposition uniforme n'est pas seulement un objectif académique ; cela produit des avantages tangibles en termes de coût, de vitesse et d'échelle. Ces avantages font des fours tubulaires rotatifs un choix supérieur pour de nombreuses applications industrielles et de recherche.

Accélérer les temps de traitement

Parce que le transfert de chaleur est si efficace, la température cible est atteinte beaucoup plus rapidement dans tout le matériau. Cela réduit directement le temps de résidence requis dans le four, augmentant le débit global.

Réduire les coûts d'exploitation

L'amélioration de la diffusion des gaz signifie qu'il faut moins de gaz pour terminer une réaction, ce qui réduit les coûts de consommation. Des cycles de traitement plus rapides réduisent également la consommation d'énergie par lot, ce qui réduit encore les dépenses d'exploitation.

Permettre un débit continu

Le mouvement rotatif est ce qui rend un processus continu possible. Le matériau peut être alimenté à une extrémité du tube incliné et, au fur et à mesure qu'il tombe, il se déplace vers l'autre extrémité pour être collecté.

Cela transforme l'opération d'une série de lots discrets et manuels en une chaîne de production automatisée et ininterrompue, idéale pour la fabrication à grand volume.

Comprendre les compromis : fours rotatifs ou statiques

Le choix entre un four rotatif et un four statique dépend entièrement de vos objectifs de processus. Bien que la rotation offre des avantages clairs, il est essentiel de comprendre les différences opérationnelles.

L'inefficacité du traitement par lots statiques

Un processus par lots statiques nécessite le chargement d'une quantité finie de matériau, l'exécution du cycle de chauffage, le refroidissement de l'ensemble du four, puis le déchargement manuel de l'échantillon.

Ce cycle de chauffage, de refroidissement et de manipulation entraîne des temps d'arrêt importants et limite la capacité de production.

L'évolutivité du traitement rotatif continu

Un processus rotatif continu fonctionne sans interruption. Le matériau est alimenté à partir d'une grande trémie et collecté dans une autre, la capacité n'étant limitée que par la taille de cet équipement périphérique.

Cette méthode est conçue pour l'automatisation et la production à grand volume, minimisant considérablement la manipulation manuelle et maximisant le temps de fonctionnement.

Quand un four statique est suffisant

Pour de très petits échantillons, des traitements thermiques simples (recuit) qui n'impliquent pas de gaz réactifs, ou des applications où une uniformité parfaite n'est pas l'objectif principal, un four tubulaire statique plus simple peut être un choix parfaitement adéquat et plus économique.

Faire le bon choix pour votre application

En fin de compte, la décision dépend des exigences spécifiques de votre matériau et de vos objectifs de production. Utilisez ces directives pour faire un choix éclairé.

- Si votre objectif principal est l'uniformité de l'échantillon et l'efficacité de la réaction : Le mouvement continu d'un four rotatif est inégalé pour assurer une exposition constante à la chaleur et au gaz.

- Si votre objectif principal est une production automatisée à grand volume : Un système rotatif continu est le choix évident pour son évolutivité et sa réduction des interventions manuelles.

- Si votre objectif principal est un traitement thermique simple ou une R&D à petite échelle : Un four tubulaire statique peut fournir les fonctionnalités nécessaires à un coût initial inférieur.

En comprenant comment le mouvement continu résout les problèmes fondamentaux d'uniformité et d'efficacité, vous pouvez sélectionner l'outil approprié pour atteindre vos objectifs de traitement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Transfert de chaleur uniforme | Assure une exposition constante à la température pour toutes les particules, réduisant le temps de traitement. |

| Diffusion de gaz améliorée | Améliore les réactions gaz-solide, conduisant à des réactions complètes et à une consommation de gaz moindre. |

| Rendement accru | Permet un traitement continu, automatisant la production et réduisant la manipulation manuelle. |

| Rentabilité | Réduit la consommation d'énergie et de gaz, diminuant les dépenses d'exploitation. |

Prêt à optimiser votre traitement thermique avec des solutions de fours avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température adaptés à divers laboratoires. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires rotatifs peuvent améliorer votre efficacité et votre évolutivité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Comment les fours tubulaires rotatifs sont-ils utilisés dans la production industrielle ? Améliorez l'efficacité grâce à un traitement thermique uniforme

- Comment la chaleur est-elle transférée aux tubes du four rotatif dans un four tubulaire rotatif ? Maîtrisez le chauffage uniforme pour vos matériaux

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours tubulaires rotatifs contribuent-ils à la science des matériaux et à l'ingénierie chimique ? Débloquez la précision dans le traitement des matériaux