À la base, un four rotatif est une machine simple et puissante. C'est un grand cylindre rotatif, monté avec un léger angle, qui culbute continuellement le matériau à travers un environnement à haute température. Cette combinaison de rotation et d'inclinaison garantit que chaque particule du matériau est constamment mélangée et uniformément exposée à la chaleur, ce qui donne un produit final très homogène.

Le génie du four rotatif ne réside pas seulement dans sa capacité à chauffer les matériaux, mais aussi dans son utilisation de la gravité et du mouvement mécanique. En culbutant constamment le matériau de charge lorsqu'il traverse la chambre chauffée, il résout le problème fondamental du chauffage inégal courant dans les fours statiques.

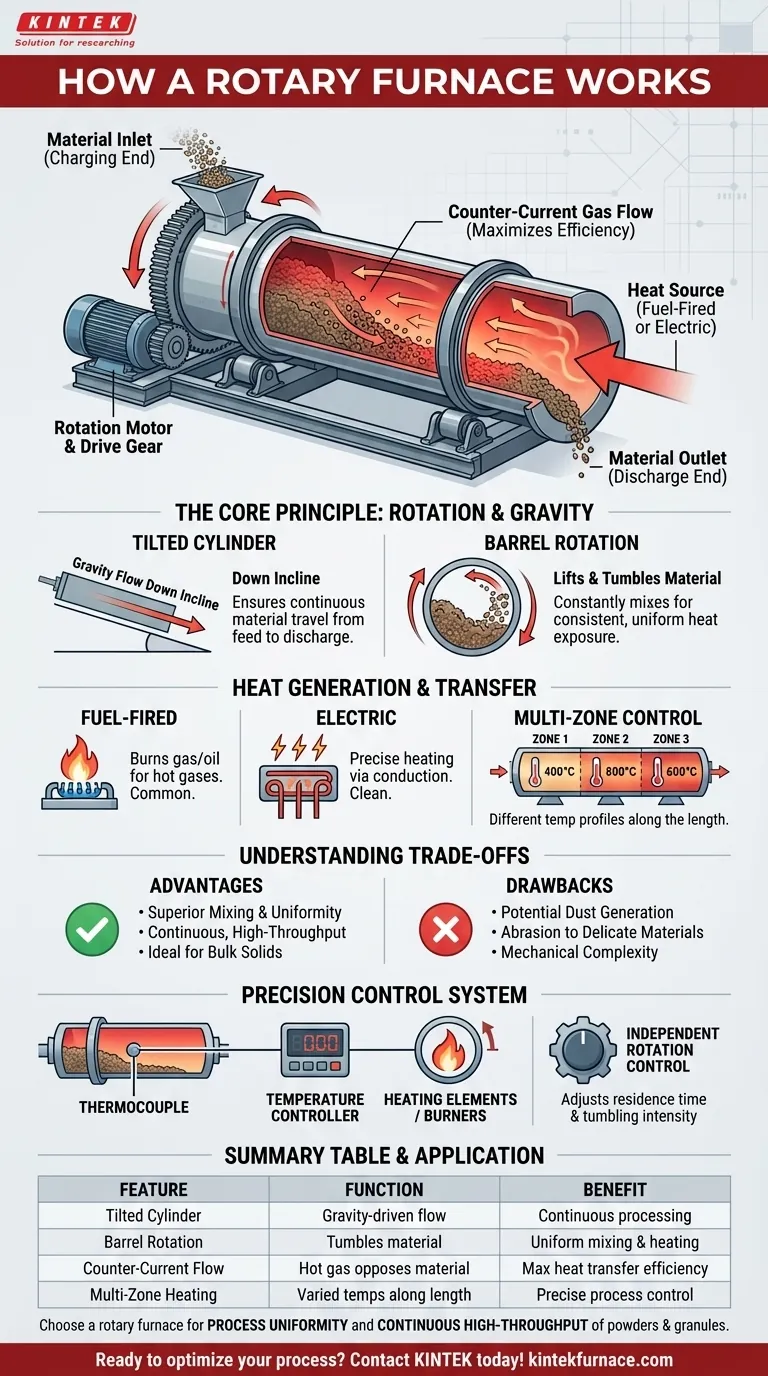

Le principe fondamental : Combiner rotation et gravité

L'efficacité d'un four rotatif provient de l'interaction de ses deux caractéristiques de conception les plus fondamentales : son inclinaison et sa rotation.

La conception du cylindre incliné

Le corps entier du four est monté sur une légère inclinaison. Cet angle permet à la gravité de faire son travail, garantissant que le matériau alimenté par l'extrémité supérieure (l'extrémité de chargement) se déplacera lentement et de manière prévisible le long du cylindre jusqu'à l'extrémité inférieure (l'extrémité de déchargement).

Le rôle de la rotation

Un moteur indépendant fait tourner le corps cylindrique autour de son axe longitudinal. Au fur et à mesure que le corps tourne, il soulève le matériau le long de sa paroi intérieure jusqu'à ce que la gravité surmonte la friction, ce qui fait que le matériau retombe vers le bas. Cette action continue de levage et de culbutage est la clé de son fonctionnement.

Le résultat : Traitement uniforme

Ce culbutage constant assure un mélange complet du matériau. Il empêche toute partie de la charge de rester au fond et de surchauffer ou de rester au-dessus et de rester trop froide. Chaque particule est exposée à plusieurs reprises à la source de chaleur, garantissant un chauffage uniforme, un séchage ou une réaction chimique exceptionnellement homogènes.

Comment la chaleur est générée et transférée

Un four rotatif est un environnement thermique hautement contrôlé. La méthode de chauffage est essentielle à son fonctionnement et peut être adaptée aux exigences spécifiques du processus.

Chauffage au combustible vs. électrique

Il existe deux méthodes principales pour chauffer le four.

- Chauffage au combustible (indirect) : Dans cette conception courante, des combustibles comme le gaz, le pétrole ou des solides pulvérisés sont brûlés pour créer des gaz chauds. Ces gaz sont ensuite acheminés à travers la chambre du four pour chauffer le matériau.

- Électrique (direct/indirect) : Des éléments chauffants peuvent être placés à l'extérieur du corps rotatif, transférant la chaleur à travers la paroi du corps par conduction. Cette méthode offre un contrôle très précis de la température.

L'avantage du flux à contre-courant

Dans la plupart des conceptions à combustible, les gaz chauds sont dirigés pour circuler dans la direction opposée à celle du matériau. Ce flux à contre-courant est très efficace. Les gaz les plus chauds rencontrent le matériau le plus traité près de l'extrémité de déchargement, tandis que les gaz plus froids et sortants rencontrent le matériau froid et entrant, maximisant l'efficacité du transfert de chaleur.

Contrôle de la température multi-zones

Les fours rotatifs modernes sont souvent dotés d'un chauffage multi-zones. Cela permet de définir différents profils de température pour différentes sections le long du corps. Cette précision est essentielle pour les processus complexes qui nécessitent des phases spécifiques de chauffage, de maintien et de refroidissement.

Comprendre les compromis

Bien que puissant, le four rotatif n'est pas une solution universelle. Comprendre ses compromis inhérents est essentiel pour son application correcte.

Avantages clés

L'action de culbutage continue offre un mélange inégalé, conduisant à une uniformité de température et une cohérence du produit supérieures. La conception est également naturellement adaptée aux processus industriels continus à haut débit plutôt qu'au travail par lots.

Inconvénients potentiels

La même action de culbutage qui assure l'uniformité peut être un inconvénient pour certains matériaux. Elle peut créer de la poussière avec des poudres fines ou provoquer une abrasion et des dommages aux matériaux délicats ou friables. Les systèmes mécaniques, y compris l'entraînement rotatif et les joints, peuvent également ajouter de la complexité par rapport à un simple four statique.

Le système de contrôle : Assurer la précision

Un contrôle précis de la température et de la rotation est ce qui fait du four rotatif un outil industriel fiable.

Le rôle du thermocouple

Un thermocouple est un capteur à l'intérieur du four qui mesure la température interne. Il convertit cette lecture de chaleur en un petit signal électrique.

La logique du contrôleur

Ce signal est envoyé à un contrôleur de température. Le contrôleur compare continuellement la température réelle du thermocouple à la température de consigne souhaitée. S'il y a une différence, il ajuste automatiquement la puissance des éléments chauffants ou le débit de combustible vers les brûleurs pour maintenir une température stable et précise.

Contrôle indépendant de la rotation

La vitesse de rotation du four est également une variable critique et contrôlable. L'ajustement de la vitesse de rotation modifie le temps de séjour du matériau dans le four (son "temps de résidence") et l'intensité de l'action de culbutage, offrant une couche supplémentaire de contrôle du processus.

Faire le bon choix pour votre processus

L'application réussie d'un four rotatif dépend de la correspondance de ses atouts avec votre matériau et vos objectifs.

- Si votre objectif principal est l'uniformité du processus : Un four rotatif est un excellent choix pour garantir que chaque particule d'un solide en vrac reçoit le même traitement thermique.

- Si votre objectif principal est une production continue à haut débit : La conception du four est intrinsèquement conçue pour déplacer le matériau de l'entrée à la sortie, ce qui le rend idéal pour les opérations à l'échelle industrielle.

- Si vous traitez des poudres, des granulés ou des solides non friables : L'action de culbutage est très efficace pour ces types de matériaux, mais vous devez tenir compte de la génération potentielle de poussière ou d'abrasion.

En fin de compte, le four rotatif est un outil spécialisé conçu pour résoudre le défi du traitement thermique uniforme des matériaux en vrac en flux continu.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Cylindre incliné | Crée un flux de matériau entraîné par la gravité | Permet un traitement continu de l'alimentation au déchargement |

| Rotation du corps | Soulève et culbute le matériau en continu | Assure un mélange uniforme et une exposition constante à la chaleur |

| Flux à contre-courant | Les gaz chauds circulent dans la direction opposée au matériau | Maximise l'efficacité du transfert de chaleur |

| Chauffage multi-zones | Permet différentes températures le long du four | Fournit un contrôle précis pour les processus thermiques complexes |

Prêt à atteindre une uniformité et une efficacité supérieures dans votre traitement thermique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours rotatifs avancées adaptées à vos besoins uniques. Que vous traitiez des poudres, des granulés ou d'autres solides en vrac, notre expertise garantit que vos objectifs de production à haut débit sont atteints avec précision.

Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours tubulaires et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre parfaitement à vos exigences expérimentales et industrielles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut optimiser votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme