La technologie de séchage par micro-ondes change fondamentalement la façon dont l'humidité est éliminée des briquettes de minerai de fer en utilisant des ondes électromagnétiques plutôt que des sources de chaleur externes. Cette méthode offre une vitesse de traitement et une efficacité énergétique exceptionnelles, mais elle introduit des risques distincts concernant l'intégrité physique du produit final.

Le compromis essentiel Le séchage par micro-ondes utilise le chauffage volumétrique pour sécher les briquettes de l'intérieur vers l'extérieur, offrant une solution très efficace et peu énergivore. Cependant, ce mécanisme de chauffage interne crée des gradients de pression qui peuvent entraîner des fissures de surface et une réduction de la résistance mécanique si les niveaux de puissance ne sont pas rigoureusement contrôlés.

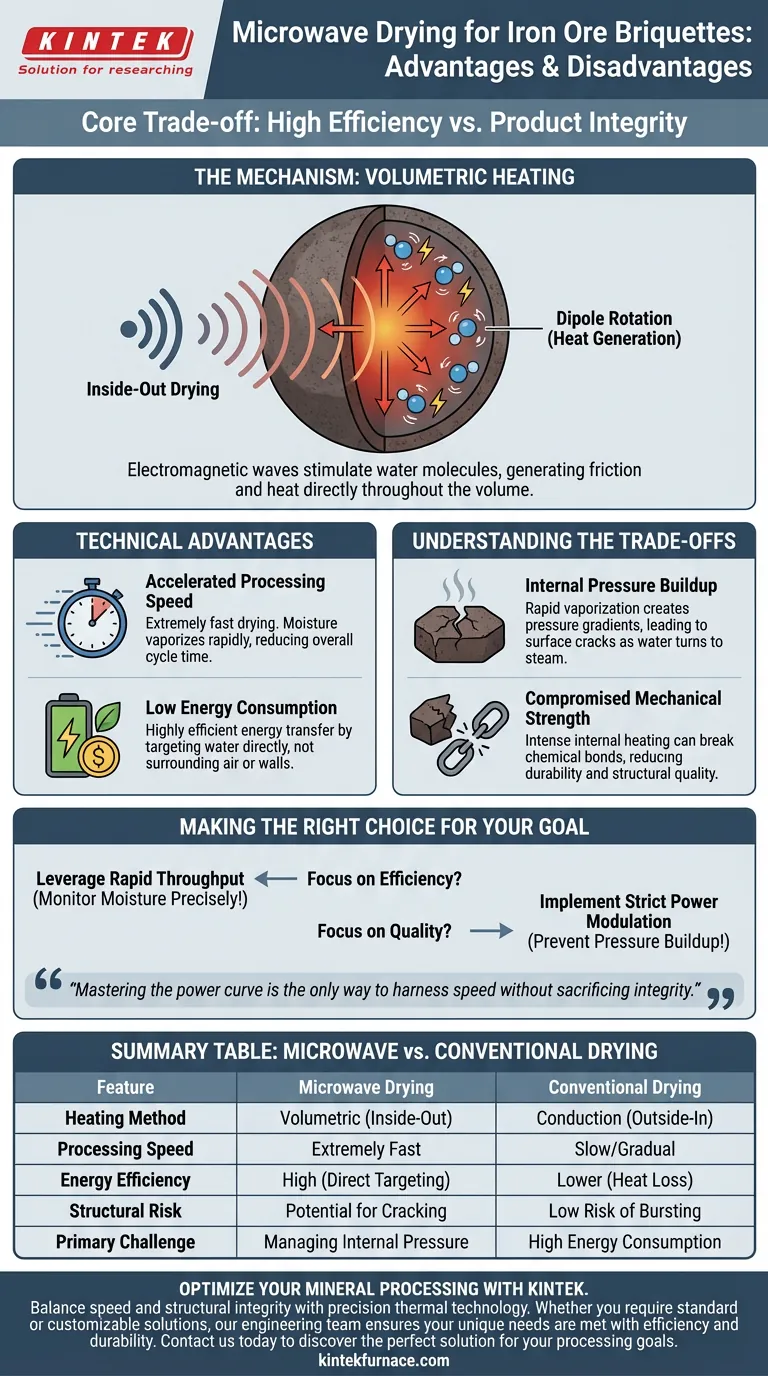

Le Mécanisme : Chauffage Volumétrique

Séchage de l'intérieur vers l'extérieur

Contrairement au séchage conventionnel, qui repose sur la conduction de la chaleur de la surface vers le cœur, le séchage par micro-ondes réalise un chauffage volumétrique.

Cela signifie que la chaleur est générée simultanément dans tout le volume de la briquette.

Rotation des dipôles

Le processus fonctionne en stimulant les molécules d'eau dans la matrice du minerai de fer.

Les ondes électromagnétiques provoquent la rotation des dipôles de ces molécules, générant des frictions et de la chaleur directement là où se trouve l'humidité.

Avantages Techniques

Vitesse de traitement accélérée

Le principal avantage de cette technologie est la vitesse de séchage extrêmement rapide.

Comme la chaleur n'a pas besoin de pénétrer lentement de l'extérieur, l'humidité est vaporisée rapidement, ce qui réduit considérablement le temps de cycle global du traitement.

Consommation d'énergie

Le séchage par micro-ondes est reconnu pour sa faible consommation d'énergie par rapport aux méthodes thermiques traditionnelles.

En ciblant directement les molécules d'eau plutôt qu'en chauffant l'air ambiant ou les parois de l'équipement, le transfert d'énergie est beaucoup plus efficace.

Comprendre les compromis

Accumulation de pression interne

La vaporisation rapide de l'eau à l'intérieur de la briquette crée un défi unique : la pression interne.

Lorsque l'eau se transforme en vapeur au cœur, la pression s'accumule plus rapidement qu'elle ne peut s'échapper, ce qui peut entraîner des fissures de surface à mesure que le matériau se dilate.

Résistance mécanique compromise

Il existe une corrélation directe entre l'intensité de la puissance et la qualité structurelle du minerai de fer.

Si la puissance n'est pas correctement contrôlée, le chauffage interne intense peut provoquer la rupture des liaisons chimiques entre les grains.

Cette dégradation réduit considérablement la résistance mécanique de la briquette, la rendant moins durable pour le transport ou le traitement ultérieur.

Faire le bon choix pour votre objectif

Pour mettre en œuvre avec succès le séchage par micro-ondes, vous devez équilibrer le besoin de débit avec l'exigence de durabilité du matériau.

- Si votre objectif principal est l'efficacité du processus : Tirez parti du séchage par micro-ondes pour obtenir un débit rapide et réduire les coûts énergétiques, mais assurez-vous que vos systèmes de surveillance de l'humidité sont précis.

- Si votre objectif principal est la qualité du produit : Mettez en œuvre des protocoles stricts de modulation de puissance pour éviter une accumulation rapide de pression, préservant ainsi les liaisons chimiques et la résistance mécanique de la briquette.

Maîtriser la courbe de puissance est le seul moyen d'exploiter la vitesse du séchage par micro-ondes sans sacrifier l'intégrité du minerai de fer.

Tableau récapitulatif :

| Caractéristique | Séchage par micro-ondes | Séchage conventionnel |

|---|---|---|

| Méthode de chauffage | Volumétrique (de l'intérieur vers l'extérieur) | Conduction (de l'extérieur vers l'intérieur) |

| Vitesse de traitement | Extrêmement rapide | Lente/progressive |

| Efficacité énergétique | Élevée (ciblage direct) | Plus faible (pertes de chaleur) |

| Risque structurel | Potentiel de fissuration | Faible risque d'éclatement |

| Défi principal | Gestion de la pression interne | Consommation d'énergie élevée |

Optimisez votre traitement des minéraux avec KINTEK

Équilibrez vitesse et intégrité structurelle avec une technologie thermique de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux. Que vous ayez besoin de fours à haute température standard pour laboratoire ou de solutions entièrement personnalisables pour le traitement du minerai de fer et au-delà, notre équipe d'ingénieurs garantit que vos besoins uniques sont satisfaits avec efficacité et durabilité.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir la solution parfaite pour vos objectifs de traitement.

Guide Visuel

Références

- Rishi Sharma, D. S. Nimaje. Study of drying kinetics and moisture diffusivity in iron ore briquettes after using different drying techniques. DOI: 10.2298/jmmb240910010s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Pourquoi le pré-frittage de la poudre de matière première Ga2O3 est-il nécessaire ? Débloquer la stabilité de la phase bêta pour les couches minces haute performance

- Comment un four de recuit à haute température régule-t-il l'acier laminé à froid ? Optimiser les performances de l'acier au manganèse

- Quelles conditions environnementales critiques une fournaise de recuit de recristallisation à haute température fournit-elle ? Maximiser la résistance de l'acier

- Quelles sont les considérations clés lors du choix d'un four continu ? Optimisez votre production à grand volume

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la préparation des échantillons ? Assurer des poudres pures, prêtes pour le broyage

- Pourquoi un four à haute température avec contrôle du débit de gaz est-il nécessaire pour les précurseurs de Li6MnO4 ? Obtenir une synthèse précise

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Pourquoi est-il nécessaire de configurer une atmosphère d'azote de haute pureté ou un système sous vide pour le frittage micro-ondes d'Al2O3/TiC ?