Le séchage sous vide modifie fondamentalement le mécanisme de séchage en manipulant la pression plutôt qu'en se basant uniquement sur l'augmentation de la température. Alors que les fours électriques standard dépendent de la convection d'air chaud qui peut dégrader les matériaux sensibles, les fours sous vide réduisent la pression du système pour abaisser le point d'ébullition des solvants, permettant une volatilisation rapide à des températures nettement plus basses.

Point clé En abaissant le point d'ébullition des solvants, le séchage sous vide protège les poudres sensibles à la chaleur de l'oxydation et de l'effondrement structurel tout en éliminant les perturbations physiques causées par les courants d'air. Cette méthode est supérieure pour maintenir l'intégrité microscopique, la stabilité chimique et la pureté des matériaux ultrafins ou poreux.

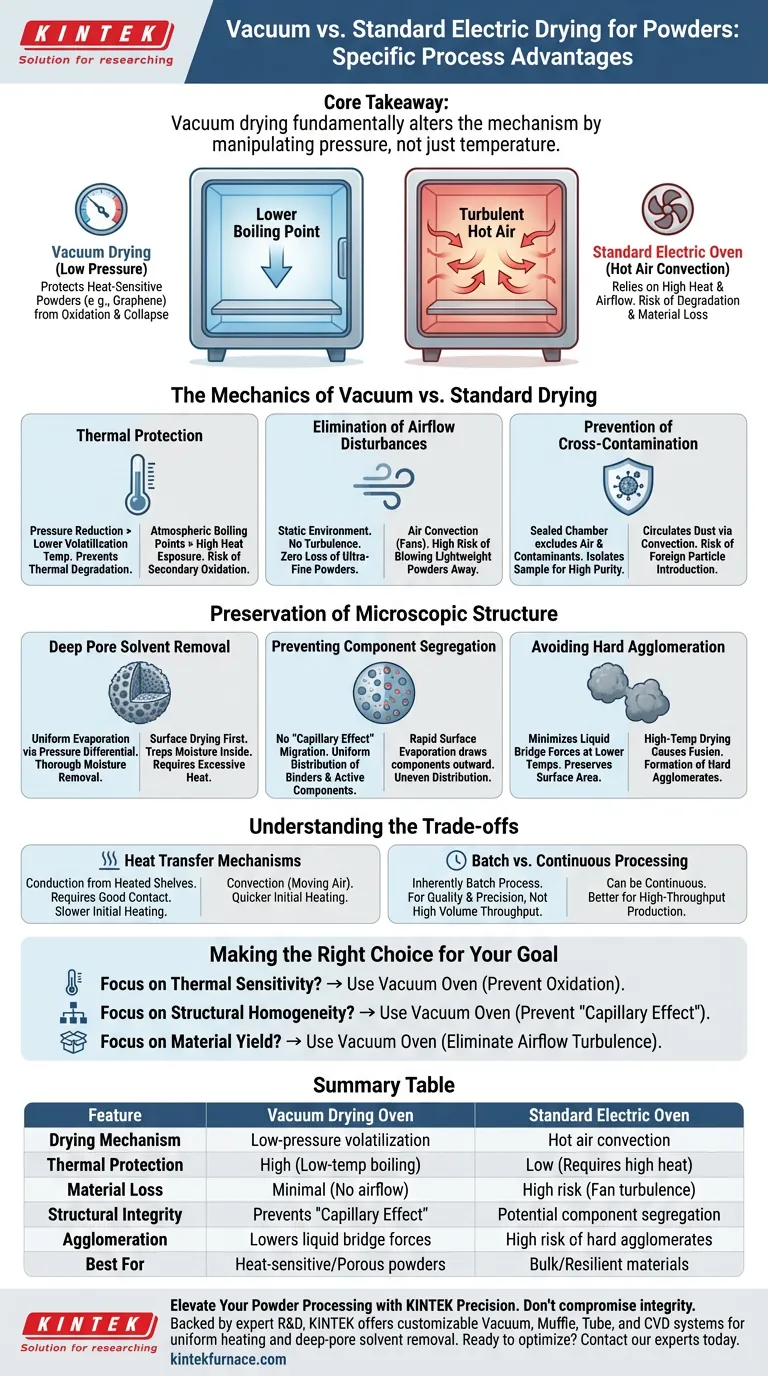

La mécanique du séchage sous vide par rapport au séchage standard

Protection thermique par réduction de pression

Les fours standard doivent chauffer les solvants jusqu'à leur point d'ébullition atmosphérique (par exemple, l'eau à 100°C) pour les éliminer. Les fours sous vide abaissent considérablement ce seuil.

En réduisant la pression interne, les solvants se volatilisent à des températures beaucoup plus basses. Ceci est essentiel pour les poudres ultrafines et les matériaux sensibles à la chaleur (tels que le graphène réduit ou les précurseurs de catalyseurs), empêchant la dégradation thermique ou l'oxydation secondaire qui se produisent inévitablement lors d'une exposition prolongée à une chaleur élevée.

Élimination des perturbations du flux d'air

Les fours électriques standard utilisent la convection d'air (ventilateurs) pour distribuer la chaleur. Ce flux d'air présente un risque élevé pour les poudres fines.

La turbulence dans un four standard peut entraîner l'envol de poudres légères, entraînant une perte de matière. Le séchage sous vide s'effectue dans un environnement statique, éliminant les perturbations du flux d'air et garantissant aucune perte de précurseurs précieux.

Prévention de la contamination croisée

Comme l'environnement sous vide exclut l'air, il élimine également le milieu de propagation des contaminants aéroportés.

Les fours standard peuvent faire circuler de la poussière ou des particules étrangères par les courants de convection. Le séchage sous vide isole l'échantillon, éliminant le risque de contamination croisée et préservant la haute pureté requise pour les applications avancées telles que les anodes de batteries au lithium ou les céramiques.

Préservation de la structure microscopique

Élimination des solvants des pores profonds

Le séchage standard sèche souvent d'abord la surface d'une particule, emprisonnant l'humidité à l'intérieur. Le séchage sous vide favorise une évaporation uniforme.

La différence de pression accélère l'échappement des solvants des profondeurs des agglomérats poreux. Cela garantit une élimination complète de l'humidité sans nécessiter une chaleur excessive qui pourrait endommager la coque extérieure de la particule.

Prévention de la ségrégation des composants (Effet capillaire)

Dans le séchage standard, l'évaporation rapide de la surface peut entraîner les composants actifs vers l'extérieur, conduisant à une distribution inégale.

Le séchage sous vide empêche cette migration par "effet capillaire". En permettant une volatilisation à basse température, il garantit que les sels métalliques ou les liants restent uniformément répartis dans le précurseur ou la suspension d'électrode, plutôt que de se ségréger à la surface.

Éviter l'agglomération dure

Le séchage à haute température provoque souvent la fusion des particules en raison des forces des ponts liquides.

En éliminant les solvants à des températures plus basses, le séchage sous vide minimise ces forces. Cela empêche la formation d'agglomérats durs, préservant ainsi l'activité de surface et la surface spécifique de la poudre, ce qui est essentiel pour les étapes de traitement ultérieures telles que le frittage ou la densification.

Comprendre les compromis

Mécanismes de transfert de chaleur

Bien que supérieur en termes de qualité, le séchage sous vide présente un défi en matière de transfert de chaleur.

Les fours standard utilisent la convection (air en mouvement) pour chauffer rapidement les échantillons. Les fours sous vide, dépourvus d'air, s'appuient sur la conduction des étagères chauffées. Cela signifie que le récipient de poudre doit avoir un excellent contact avec l'étagère, et la phase de chauffage initiale peut être plus lente que dans un four à air pulsé.

Traitement par lots vs. Traitement continu

Le séchage sous vide est intrinsèquement un processus par lots en raison de la nécessité d'une chambre scellée.

Si votre chaîne de production nécessite un séchage continu à haut débit sur un tapis roulant, un four sous vide crée un goulot d'étranglement. C'est un outil conçu pour la qualité et la précision, pas nécessairement pour un débit de volume maximal par rapport aux fours tunnel continus.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus, alignez la méthode de séchage sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la sensibilité thermique : Utilisez un four sous vide pour abaisser les points d'ébullition des solvants, empêchant l'oxydation et préservant les groupes de surface actifs sur des matériaux tels que le graphène ou les nanoparticules métalliques.

- Si votre objectif principal est l'homogénéité structurelle : Choisissez le séchage sous vide pour éviter "l'effet capillaire", garantissant que les liants et les composants actifs ne migrent pas à la surface des structures poreuses ou des suspensions d'électrodes.

- Si votre objectif principal est le rendement matériel : Comptez sur le séchage sous vide pour éliminer la turbulence du flux d'air, empêchant la perte physique de poudres ultrafines et légères.

Résumé : Si votre poudre nécessite une grande pureté, une uniformité structurelle ou une protection contre la chaleur, le four sous vide n'est pas seulement une alternative, c'est une nécessité de traitement.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four électrique standard |

|---|---|---|

| Mécanisme de séchage | Volatilisation à basse pression | Convection d'air chaud |

| Protection thermique | Élevée (Ébullition à basse température) | Faible (Nécessite une chaleur élevée) |

| Perte de matière | Minimale (Pas de flux d'air) | Risque élevé (Turbulence du ventilateur) |

| Intégrité structurelle | Prévient "l'effet capillaire" | Ségrégation potentielle des composants |

| Agglomération | Réduit les forces des ponts liquides | Risque élevé d'agglomérats durs |

| Idéal pour | Poudres sensibles à la chaleur/poreuses | Matériaux en vrac/résistants |

Élevez votre traitement de poudre avec la précision KINTEK

Ne compromettez pas l'intégrité de vos matériaux sensibles à la chaleur ou ultrafins. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à muflle, tubulaires et CVD haute performance adaptés à vos exigences de laboratoire spécifiques. Nos fours haute température personnalisables garantissent un chauffage uniforme et une élimination des solvants des pores profonds sans risque d'oxydation ou de perte de matière.

Prêt à optimiser votre processus de séchage ? Contactez nos experts dès aujourd'hui pour trouver la solution personnalisable parfaite pour vos besoins de recherche et de production.

Guide Visuel

Références

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux

- Quels sont les avantages environnementaux des fours sous vide ? Atteindre zéro émission et une haute efficacité

- Comment les avancées dans les revêtements de graphite améliorent-elles les composants des fours sous vide ? Améliorer la pureté et la durabilité

- Comment un four sous vide améliore-t-il la qualité des matériaux ? Atteindre la pureté et des propriétés matérielles supérieures

- Comment les refroidisseurs pour fours sous vide peuvent-ils réduire les coûts d'exploitation ? Augmentez l'efficacité et réduisez les dépenses cachées

- Comment les fours sous vide sont-ils respectueux de l'environnement ? Obtenez un traitement thermique propre et efficace

- Quelles conditions de processus critiques un four sous vide à haute température fournit-il pour Mn2AlB2 ? Maîtriser la synthèse MAB

- Quel est le rôle principal d'un four sous vide dans le processus de séparation par distillation sous vide des alliages aluminium-magnésium ?