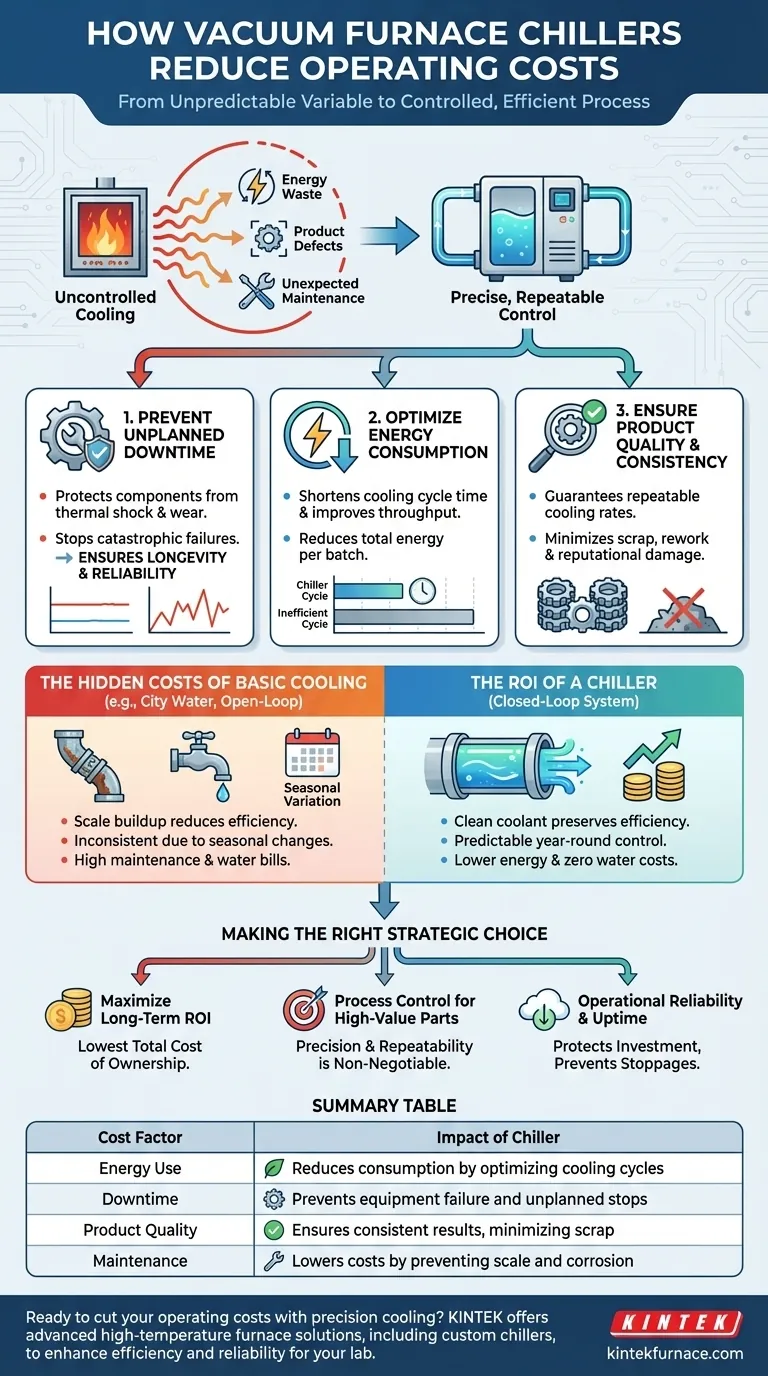

En bref, un refroidisseur dédié pour four sous vide réduit les coûts d'exploitation en transformant le refroidissement d'une variable imprévisible en un processus contrôlé et efficace. Cela prévient directement les temps d'arrêt coûteux des équipements, diminue la consommation d'énergie en optimisant le cycle de refroidissement et minimise les variations de processus qui entraînent la mise au rebut des produits.

Le problème fondamental n'est pas seulement le refroidissement ; il s'agit du contrôle. Un refroidissement incontrôlé introduit des risques et des inefficacités qui gonflent silencieusement les coûts d'exploitation par le gaspillage d'énergie, les défauts de produits et la maintenance imprévue. Un refroidisseur atténue ces risques en fournissant un contrôle de température précis et reproductible.

L'impact financier du refroidissement de précision

La performance d'un four sous vide repose à la fois sur un chauffage efficace et un refroidissement efficace. Alors que l'isolation et les commandes du four gèrent la chaleur, le refroidisseur est responsable de son élimination de manière prévisible. Négliger la phase de refroidissement crée des coûts opérationnels cachés.

Prévention des temps d'arrêt imprévus

Les fluctuations de température exercent un stress important sur les composants critiques du four. Un refroidissement incohérent ou inadéquat peut entraîner une usure prématurée et une défaillance catastrophique du four lui-même, se traduisant par des réparations d'urgence coûteuses et une perte de temps de production.

Un refroidisseur fournit un approvisionnement stable de fluide de refroidissement à une température et une pression constantes, protégeant ainsi l'équipement du choc thermique et assurant sa longévité.

Optimisation de la consommation d'énergie

Un four et son système de refroidissement fonctionnent en cycle. Un processus de refroidissement inefficace, où il faut trop de temps pour atteindre la température cible, prolonge le temps de cycle global. Cela oblige l'ensemble du système à fonctionner plus longtemps, consommant plus d'énergie pour chaque lot.

En éliminant rapidement et efficacement la chaleur, un refroidisseur raccourcit la partie refroidissement du cycle. Cela améliore le débit global du four et réduit directement sa consommation totale d'énergie par cycle.

Assurer la qualité et la cohérence du produit

Le taux de refroidissement est un paramètre critique dans le traitement thermique, influençant directement les propriétés métallurgiques finales du produit. Un refroidissement incohérent provenant de sources telles que l'eau de ville ou les tours à circuit ouvert entraîne des variations de processus.

Cette variation peut entraîner des pièces qui ne respectent pas les spécifications, nécessitant une mise au rebut coûteuse, une retouche et potentiellement nuire à votre réputation. Un refroidisseur garantit des cycles de refroidissement reproductibles, assurant que chaque lot atteint exactement la même norme de qualité.

Comprendre les compromis : Refroidisseur par rapport au refroidissement de base

Bien qu'un refroidisseur dédié ait un coût initial, l'évaluer par rapport à des alternatives apparemment « moins chères » révèle sa valeur à long terme.

Les coûts cachés du refroidissement alternatif

Des solutions comme l'utilisation d'eau de ville non traitée ou d'une tour de refroidissement à circuit ouvert introduisent des problèmes opérationnels importants. Les minéraux présents dans l'eau de ville provoquent l'accumulation de tartre dans les passages de refroidissement du four, agissant comme un isolant et réduisant considérablement l'efficacité du refroidissement au fil du temps. Cela entraîne des factures d'énergie plus élevées et des opérations de détartrage coûteuses et difficiles.

De plus, ces méthodes sont soumises aux variations de température saisonnières, ce qui rend impossible le maintien d'un processus constant tout au long de l'année sans ajustement et supervision constants.

Le retour sur investissement d'un refroidisseur

Un système de refroidissement à circuit fermé utilise un liquide de refroidissement propre et traité qui empêche l'entartrage et la corrosion, préservant l'efficacité du four pendant toute sa durée de vie. L'investissement initial dans le refroidisseur est systématiquement récupéré grâce à des factures d'énergie plus basses, à l'absence de coûts liés à la consommation d'eau, à la réduction des taux de rebut et à l'évitement des temps d'arrêt coûteux et de la maintenance de détartrage.

Faire le bon choix pour votre exploitation

Choisir le bon système de refroidissement est une décision stratégique qui a un impact direct sur votre résultat net.

- Si votre objectif principal est de maximiser le retour sur investissement à long terme : Un refroidisseur dédié offre le coût total de possession le plus bas en réduisant systématiquement les coûts d'énergie, d'eau, de maintenance et de rebut.

- Si votre objectif principal est le contrôle des processus pour les pièces de grande valeur : La précision et la répétabilité d'un refroidisseur sont non négociables pour garantir la qualité et la cohérence du produit.

- Si votre objectif principal est la fiabilité opérationnelle et le temps de disponibilité : Un refroidisseur protège votre investissement dans le four et prévient les arrêts de production coûteux associés à une défaillance de l'équipement ou à un refroidissement incohérent.

En investissant dans un refroidissement contrôlé, vous prenez le contrôle direct de l'efficacité de votre processus, de la qualité de votre produit et de vos coûts d'exploitation.

Tableau récapitulatif :

| Facteur de coût | Impact du refroidisseur |

|---|---|

| Consommation d'énergie | Réduit la consommation en optimisant les cycles de refroidissement |

| Temps d'arrêt | Prévient les pannes d'équipement et les arrêts imprévus |

| Qualité du produit | Assure des résultats cohérents, minimisant les rebuts |

| Maintenance | Réduit les coûts en prévenant l'entartrage et la corrosion |

Prêt à réduire vos coûts d'exploitation grâce au refroidissement de précision ? KINTEK propose des solutions avancées pour fours à haute température, y compris des refroidisseurs personnalisés, pour améliorer l'efficacité et la fiabilité de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos produits à vos besoins !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés