Essentiellement, un four sous vide fournit les deux conditions physiques essentielles requises pour séparer le magnésium de l'aluminium dans un alliage : une température extrêmement élevée et un environnement sous vide poussé. Le four chauffe l'alliage jusqu'à ce que la pression de vapeur du magnésium soit significative, tandis que le vide abaisse considérablement son point d'ébullition et dégage le chemin pour que la vapeur résultante soit collectée, laissant derrière elle de l'aluminium purifié.

Le four sous vide n'est pas simplement un conteneur ; c'est un environnement hautement contrôlé, conçu pour manipuler les points d'ébullition fondamentaux des métaux. Il exploite la grande différence de volatilité entre le magnésium et l'aluminium pour réaliser une séparation efficace et de haute pureté qui serait impossible dans des conditions atmosphériques normales.

La physique de la séparation : température et pression

Pour comprendre le rôle du four, il faut d'abord comprendre les deux principes physiques qu'il manipule : la pression de vapeur et le point d'ébullition. Ces deux facteurs sont les leviers qui rendent la distillation sous vide possible.

Stimuler la volatilité par la chaleur

Chaque métal a une tendance naturelle à se transformer en gaz, une propriété connue sous le nom de pression de vapeur. Cette pression augmente considérablement avec la température.

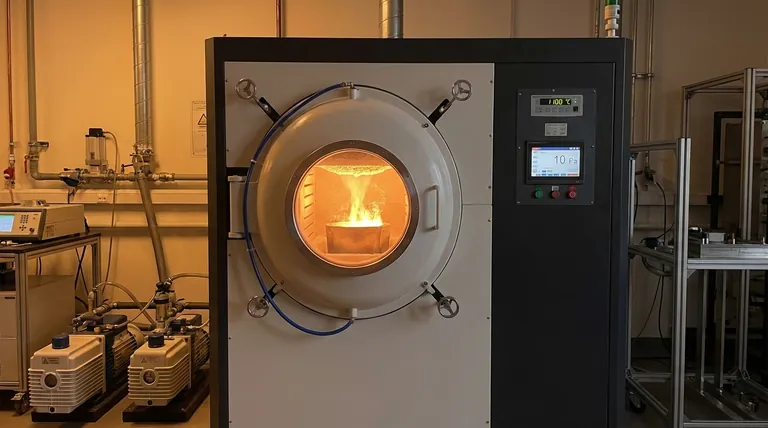

Un four sous vide chauffe l'alliage aluminium-magnésium à une température très élevée, généralement autour de 1373 K (1100 °C). À cette température, la pression de vapeur du magnésium devient substantielle, ce qui signifie que ses atomes sont énergétiquement prêts à s'échapper de l'alliage liquide.

Permettre l'évaporation par le vide

Un liquide bout lorsque sa pression de vapeur est égale à la pression de l'environnement qui l'entoure. Sous pression atmosphérique normale, le magnésium doit être extrêmement chaud pour bouillir.

La seconde fonction essentielle du four est de créer un vide poussé (10-15 Pa). Cela élimine la grande majorité des molécules d'air, abaissant considérablement la pression externe. Cela permet au magnésium de bouillir et de se vaporiser efficacement à une température beaucoup plus basse qu'il ne le ferait à l'air libre.

Le partenariat critique

La chaleur et le vide agissent de concert. La température élevée donne aux atomes de magnésium l'énergie pour s'échapper, tandis que le vide poussé élimine la barrière physique (pression de l'air) qui les maintient à l'état liquide. L'aluminium, ayant une pression de vapeur beaucoup plus faible, reste liquide.

Maximiser l'efficacité et la pureté

Créer les bonnes conditions n'est que la moitié du travail. La conception du four est également essentielle pour garantir l'efficacité du processus et la pureté des métaux obtenus.

Dégager le chemin pour la vapeur

Dans un vide poussé, les quelques molécules de gaz restantes sont très éloignées les unes des autres. Cela crée une longue libre parcours moyen – la distance moyenne qu'un atome de magnésium vaporisé peut parcourir avant de heurter une autre molécule.

Ce chemin prolongé permet à la vapeur de magnésium de voyager rapidement et directement de l'alliage en fusion vers la surface plus froide du condenseur pour être collectée. Cela minimise les pertes et augmente considérablement le taux de récupération du magnésium.

Prévenir la contamination et l'oxydation

L'aluminium et le magnésium en fusion sont très réactifs avec l'oxygène. Si ce processus était tenté en présence d'air, les métaux formeraient rapidement des oxydes, entraînant des impuretés et une perte de matière significative.

L'environnement sous vide est fondamentalement un environnement sans oxygène. En éliminant les gaz réactifs, le four garantit l'intégrité du magnésium séparé et de l'aluminium de haute pureté restant.

Comprendre les exigences pratiques

Fonctionner à de telles températures élevées et à de telles basses pressions impose des exigences extrêmes au four et à ses composants. Ce n'est pas un simple processus de chauffage.

Le défi du confinement des matériaux

Le creuset contenant l'alliage en fusion est un composant critique. Il doit être chimiquement inerte et stable à 1373 K au contact de métaux liquides hautement réactifs.

Toute réaction entre le creuset et l'alliage contaminerait les produits finaux. Pour cette raison, des matériaux comme le graphite de haute pureté ou les céramiques spécialisées sont essentiels pour maintenir la qualité de la séparation.

Le besoin d'un contrôle précis

L'efficacité et la pureté de la séparation dépendent d'un contrôle précis et stable de la température et du niveau de vide.

Même de petites fluctuations peuvent affecter le taux d'évaporation et le potentiel de vaporisation des impuretés, faisant des systèmes de contrôle sophistiqués une caractéristique obligatoire de ces fours industriels.

Faire le bon choix pour votre objectif

Le four sous vide est un outil de précision, et l'optimisation de son utilisation dépend de votre objectif métallurgique principal.

- Si votre objectif principal est de maximiser le taux de récupération du magnésium : Atteindre le vide le plus élevé possible (dans la gamme de 10-15 Pa) est votre paramètre le plus critique pour garantir que la vapeur voyage sans entrave jusqu'au condenseur.

- Si votre objectif principal est d'assurer la pureté du produit : Votre attention doit se porter à la fois sur le maintien d'un vide fort pour prévenir l'oxydation et sur la vérification de l'inertie chimique de votre matériau de creuset.

- Si votre objectif principal est l'efficacité du processus : La clé est la synergie entre la chaleur et le vide ; trouver la température optimale qui maximise la pression de vapeur du magnésium sans gaspiller d'énergie est crucial.

En fin de compte, le four sous vide offre un contrôle précis sur les lois physiques régissant les matériaux, vous permettant de séparer les éléments avec une pureté exceptionnelle.

Tableau récapitulatif :

| Fonction clé | Rôle dans la séparation | Paramètre typique |

|---|---|---|

| Chauffage à haute température | Augmente la pression de vapeur du magnésium pour l'évaporation. | ~1373 K (1100 °C) |

| Environnement sous vide poussé | Abaisse le point d'ébullition et permet le trajet de la vapeur. | 10-15 Pa |

| Atmosphère sans oxygène | Prévient l'oxydation, assurant la pureté du produit. | Élimination des gaz réactifs |

| Matériau du creuset | Contient l'alliage en fusion sans contamination. | Graphite/céramiques de haute pureté |

Prêt à obtenir une séparation de métaux de haute pureté ?

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de fours de laboratoire sous vide, CVD et autres fours à haute température, tous personnalisables pour des besoins uniques. Nos fours sous vide sont conçus pour fournir le contrôle précis de la température et du vide requis pour des processus de distillation efficaces et de haute pureté tels que la séparation d'alliages aluminium-magnésium.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur