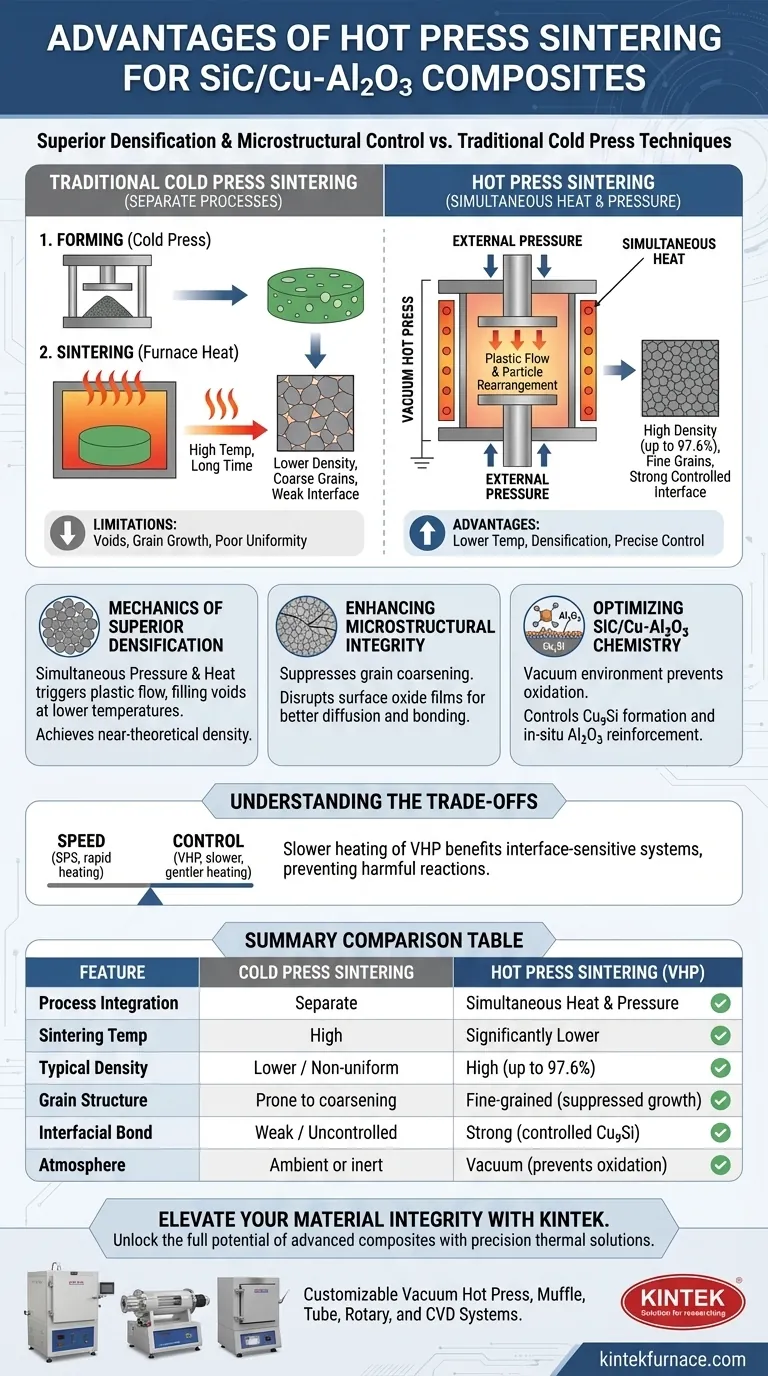

L'équipement de frittage par presse à chaud surpasse fondamentalement les techniques traditionnelles de pressage à froid en intégrant les étapes de mise en forme et de frittage dans un seul processus assisté par pression. Cette application simultanée de chaleur et de pression externe vous permet d'obtenir des structures nettement plus denses avec des grains plus fins, tout en utilisant des pressions de formation et des températures de frittage inférieures à celles requises pour obtenir des résultats comparables avec le pressage à froid.

En appliquant une pression mécanique pendant la phase de chauffage, le frittage par presse à chaud facilite le flux plastique et le réarrangement des particules que le pressage à froid ne peut pas reproduire. Il en résulte une densité matérielle et une uniformité structurelle supérieures, tout en permettant un contrôle précis des réactions interfaciales critiques pour les composites SiC/Cu-Al2O3 haute performance.

La mécanique d'une densification supérieure

Pression et chauffage simultanés

Contrairement au pressage à froid, qui sépare la mise en forme et le frittage, l'équipement de presse à chaud applique une pression externe pendant que le matériau est chaud.

Cette combinaison déclenche un flux plastique local et un fluage par diffusion causés par le glissement des joints de grains.

Élimination des vides à des températures plus basses

La pression mécanique force le réarrangement des particules de poudre, remplissant efficacement les vides que le simple frittage thermique pourrait manquer.

Ce mécanisme permet au matériau d'éliminer les pores et d'atteindre des densités élevées (jusqu'à 97,6 %) à des températures nettement inférieures à celles requises pour le frittage sans pression.

Surmonter les limites du pressage à froid

Le frittage par presse à froid traditionnel souffre souvent d'une faible uniformité structurelle et d'une densité plus faible, sauf si des pressions extrêmement élevées sont utilisées.

Le frittage par presse à chaud surmonte efficacement ces inconvénients en utilisant la chaleur pour ramollir le matériau pendant la compression, garantissant une structure dense et cohérente dans tout le composite.

Amélioration de l'intégrité microstructurale

Suppression du grossissement des grains

Les températures élevées requises dans le frittage traditionnel entraînent souvent un grossissement des grains, ce qui affaiblit le matériau.

Le frittage assisté par pression permet la densification à des températures plus basses, ce qui supprime efficacement le grossissement des grains et maintient une microstructure à grains fins.

Perturbation des films d'oxyde

Pour les composites impliquant de l'aluminium, les films d'oxyde de surface peuvent gêner la liaison.

L'application simultanée d'une pression axiale perturbe ces films d'oxyde de surface sur les poudres, accélérant la diffusion du matériau et assurant une liaison plus forte entre les particules.

Optimisation de la chimie SiC/Cu-Al2O3

Réactions interfaciales contrôlées

Pour les composites SiC/Cu-Al2O3, l'interface entre la céramique et le métal est critique.

Le contrôle précis de la température dans le pressage à chaud sous vide fournit l'énergie d'activation nécessaire pour induire une réaction modérée entre le SiC et la matrice de Cu, formant du Cu9Si, qui renforce la liaison interfaciale sans dégrader le matériau.

Génération de renforts in-situ

Le processus prend en charge les réactions chimiques in-situ complexes nécessaires à ce composite spécifique.

Il favorise la réaction d'oxydation interne entre le Cu2O (dans les matières premières) et l'aluminium (dans la poudre d'alliage) pour générer une phase de renforcement Al2O3 dispersée, améliorant la résistance du composite.

Protection par environnement sous vide

Les fours de pressage à chaud sous vide éliminent en continu les gaz des espaces interstitiels pendant le frittage.

Cela empêche l'oxydation involontaire de la matrice de cuivre, assure la stabilité chimique et aide à éliminer les pores fermés qui affaibliraient autrement le composite.

Comprendre les compromis

Vitesse de traitement vs. Contrôle

Bien que le pressage à chaud offre une qualité supérieure, il s'agit généralement d'un processus plus lent par rapport aux techniques plus récentes comme le frittage par plasma pulsé (SPS).

Le SPS peut chauffer à des vitesses allant jusqu'à 1000°C/min, tandis que le pressage à chaud sous vide (VHP) utilise des vitesses de chauffage plus douces.

L'avantage d'un chauffage plus lent

Cependant, cette vitesse plus lente est souvent un avantage pour les systèmes sensibles aux interfaces comme le SiC/Al.

Les fenêtres de maintien plus longues et le chauffage plus doux du VHP facilitent la diffusion solide uniforme et empêchent des produits de réaction excessifs et nocifs qui peuvent survenir avec un chauffage rapide.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composites SiC/Cu-Al2O3, choisissez votre méthode en fonction de vos exigences structurelles spécifiques :

- Si votre objectif principal est la densité maximale : Choisissez le frittage par presse à chaud pour utiliser le flux plastique et le fluage par diffusion afin d'éliminer les pores et d'atteindre des densités proches des limites théoriques.

- Si votre objectif principal est la liaison interfaciale : Fiez-vous au pressage à chaud sous vide pour contrôler strictement les réactions chimiques, en assurant la formation de Cu9Si bénéfique sans phases cassantes excessives.

- Si votre objectif principal est l'affinement microstructural : Utilisez le pressage à chaud pour densifier le matériau à des températures plus basses, en empêchant la croissance des grains et en assurant une structure de grains fine et uniforme.

En fin de compte, le frittage par presse à chaud est le choix définitif lorsque l'intégrité du matériau et le contrôle microstructural précis l'emportent sur le besoin d'une vitesse de production rapide.

Tableau récapitulatif :

| Caractéristique | Frittage par presse à froid | Frittage par presse à chaud (VHP) |

|---|---|---|

| Intégration du processus | Mise en forme et frittage séparés | Chaleur et pression simultanées |

| Température de frittage | Élevée | Significativement plus basse |

| Densité typique | Plus faible / Non uniforme | Élevée (jusqu'à 97,6 %) |

| Structure des grains | Sujette au grossissement | À grains fins (croissance supprimée) |

| Liaison interfaciale | Faible / Non contrôlée | Forte (formation contrôlée de Cu9Si) |

| Atmosphère | Ambiante ou inerte | Vide (prévient l'oxydation) |

Élevez l'intégrité de vos matériaux avec KINTEK

Libérez tout le potentiel de vos composites avancés avec nos solutions thermiques conçues avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pointe de presse à chaud sous vide, fours muflés, fours tubulaires, fours rotatifs et systèmes CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous ayez besoin d'un contrôle inter facial précis pour les composites SiC/Cu-Al2O3 ou d'un affinement des grains à haute densité, nos fours à haute température offrent la fiabilité dont votre laboratoire a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours à pressage chaud sous vide par rapport aux fours conventionnels ? Obtenir une pureté et un contrôle supérieurs

- Comment le feutre de graphite fonctionne-t-il comme matériau isolant dans les équipements FAST ? Améliorez l'efficacité et l'uniformité thermique

- Pourquoi un contrôle précis de la température est-il essentiel dans la préparation des composites AlMgTi ? Maîtriser la barrière eutectique de 437°C

- Quelles industries utilisent couramment les fours à pressage à chaud ? Libérez des performances matérielles supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Comment l'équipement de pressage à chaud sous vide ou de frittage sans pression facilite-t-il la préparation du GdEuZrO ? Atteindre une haute densité

- Quels sont les principaux avantages du pressage à chaud en termes de qualité des matériaux ? Obtenez une densité et une pureté supérieures pour des matériaux de haute performance

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité