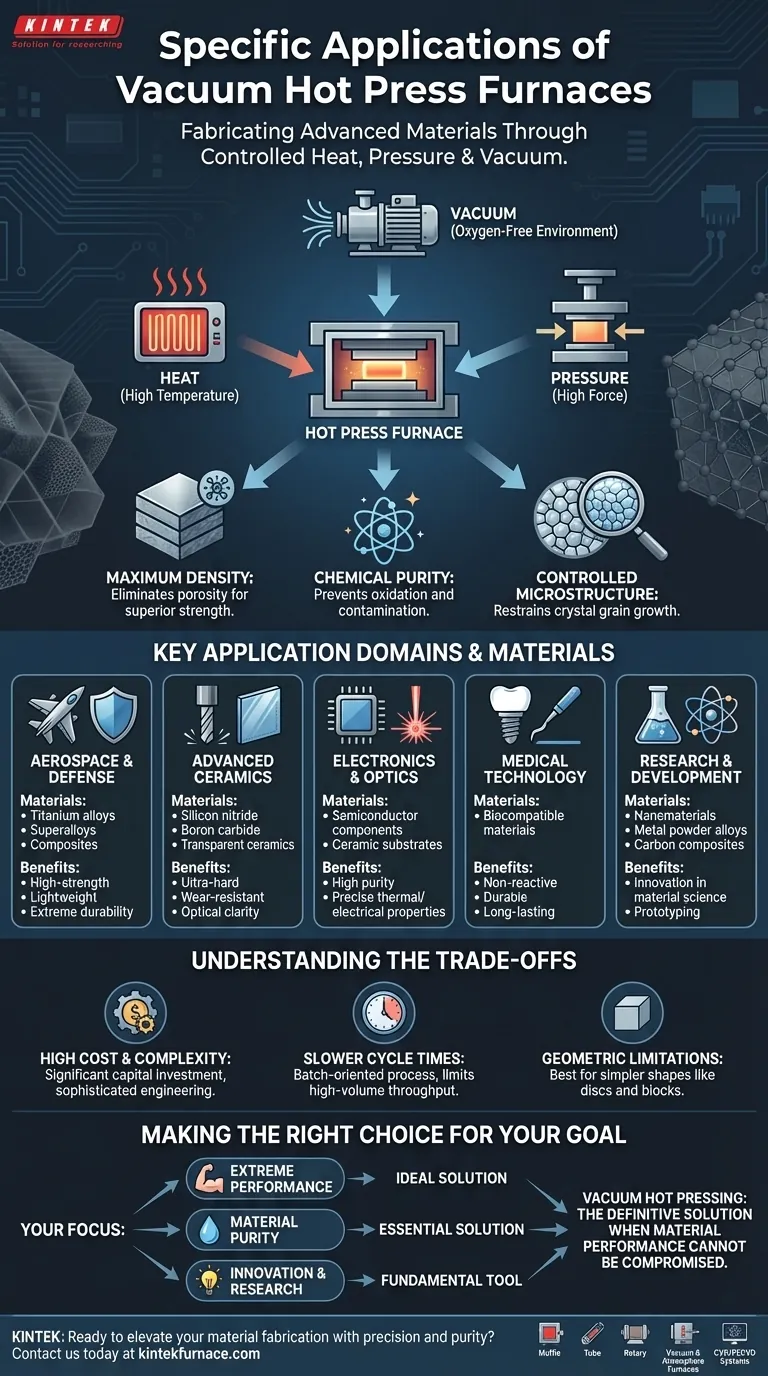

À la base, un four de pressage à chaud sous vide est utilisé pour fabriquer des matériaux avancés impossibles à créer par des méthodes conventionnelles. Les applications spécifiques vont de la production de composants légers et à haute résistance pour l'industrie aérospatiale et d'outils de coupe ultra-durs à partir de céramiques comme le carbure de bore, à la frittage de céramiques transparentes pour les systèmes optiques et à la création de matériaux biocompatibles pour les implants médicaux.

L'objectif fondamental d'un pressage à chaud sous vide est d'appliquer simultanément une température élevée et une pression élevée dans un environnement contrôlé et sans oxygène. Cette combinaison unique permet de créer des matériaux entièrement denses et de haute pureté avec des propriétés mécaniques et physiques supérieures.

Le Principe Fondamental : Pourquoi Combiner Chaleur, Pression et Vide ?

Comprendre le « pourquoi » derrière cette technologie révèle sa véritable puissance. Chaque élément — chaleur, pression et vide — joue un rôle essentiel dans la manipulation des matériaux au niveau microscopique.

Élimination de la Porosité pour une Densité Maximale

Le frittage est le processus qui consiste à lier des poudres de matériaux en une masse solide à l'aide de chaleur. L'ajout d'une pression élevée pendant ce processus, connu sous le nom de pressage à chaud, force physiquement les particules de poudre à se rapprocher.

Cette pression élimine les minuscules vides ou pores entre les particules, résultant en un produit final qui est presque dense à 100 %. Cette densité est directement liée à une résistance, une dureté et une conductivité thermique supérieures.

Prévention de l'Oxydation et de la Contamination

Le chauffage de matériaux réactifs comme le titane ou certaines céramiques avancées à l'air libre provoquerait leur oxydation instantanée, ruinant leurs propriétés. L'environnement sous vide élimine l'oxygène et autres gaz réactifs.

Ceci garantit que le matériau reste chimiquement pur tout au long du processus à haute température, ce qui est crucial pour les applications dans l'aérospatiale, l'électronique et la médecine où même des impuretés mineures peuvent entraîner une défaillance catastrophique.

Contrôle de la Microstructure et de la Croissance du Grain

Les propriétés d'un matériau sont fortement influencées par la taille et l'agencement de ses grains cristallins microscopiques. Les températures élevées peuvent provoquer la croissance de ces grains, ce qui dégrade souvent la résistance. L'application d'une pression élevée permet au frittage de se produire à des températures plus basses ou pendant des durées plus courtes.

Ceci donne aux ingénieurs un contrôle précis pour restreindre la croissance des grains cristallins, ce qui est essentiel pour produire des nanomatériaux et des céramiques à grains fins haute performance.

Domaines d'Application Clés et Matériaux

Les principes du pressage à chaud permettent la fabrication dans certaines des industries les plus exigeantes au monde.

Aérospatiale et Défense : Composants Légers et à Haute Résistance

Ce secteur exige des matériaux à la fois incroyablement résistants et aussi légers que possible. Le pressage à chaud sous vide est utilisé pour fabriquer des pièces à partir d'alliages de titane, de superalliages et de composites avancés.

Ces matériaux constituent l'épine dorsale des composants de moteurs à réaction, des pièces structurelles de fuselage et des systèmes de blindage qui doivent fonctionner sous des contraintes et des températures extrêmes.

Céramiques Avancées : Des Outils de Coupe au Blindage Transparent

Les matériaux comme le nitrure de silicium et le carbure de bore sont exceptionnellement durs mais fragiles et difficiles à former. Le pressage à chaud consolide leurs poudres en formes denses pour les outils de coupe industriels et les composants résistants à l'usure.

Le processus est également utilisé pour créer des céramiques transparentes, aussi claires que le verre mais bien plus durables, pour des applications telles que les lentilles anti-rayures et le blindage transparent.

Électronique et Optique : Composants de Précision

L'industrie électronique dépend de matériaux aux propriétés thermiques et électriques spécifiques. Le pressage à chaud est utilisé pour fabriquer certains composants semi-conducteurs et substrats céramiques qui nécessitent une grande pureté et densité.

Pour les applications optiques, la technologie produit des composants aux formes précises et aux structures internes impeccables, assurant une transmission de la lumière prévisible.

Technologie Médicale : Implants Biocompatibles

Les matériaux utilisés à l'intérieur du corps humain doivent être purs, non réactifs et extrêmement durables. Le pressage à chaud sous vide est une méthode clé pour fabriquer des matériaux biocompatibles pour les implants dentaires et les outils chirurgicaux.

Le processus garantit que le produit final est exempt de contaminants et possède l'intégrité mécanique pour durer des décennies.

Recherche et Développement : Prototypage de Nouveaux Matériaux

Dans la recherche scientifique, les presses à chaud sous vide sont des outils indispensables pour créer et tester de nouvelles classes de matériaux.

Cela inclut la consolidation des nanomatériaux, le développement de nouveaux alliages de poudres métalliques et l'expérimentation de structures uniques de composites à base de carbone qui repoussent les limites de la science des matériaux.

Comprendre les Compromis

Bien que puissant, le pressage à chaud sous vide est un processus spécialisé avec des limitations inhérentes. L'objectivité exige de reconnaître ces compromis.

Coût Élevé et Complexité

Les fours de pressage à chaud sous vide sont coûteux à l'achat, à l'exploitation et à l'entretien. La combinaison de vide poussé, de haute température et de haute pression nécessite une ingénierie sophistiquée, entraînant un investissement en capital important.

Cycles Plus Lents

Comparé aux méthodes de fabrication conventionnelles comme la coulée ou le forgeage, le pressage à chaud est un processus beaucoup plus lent, orienté par lots. Le temps nécessaire pour chauffer, presser et refroidir chaque pièce limite le débit, ce qui le rend inapproprié pour la production en grand volume.

Limites Géométriques

La nécessité d'appliquer une pression uniforme restreint généralement le processus à des géométries plus simples, telles que des disques, des blocs et des cylindres. La création de formes tridimensionnelles complexes est souvent difficile, voire impossible, nécessitant un usinage post-traitement important.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser une presse à chaud sous vide dépend entièrement de savoir si les propriétés matérielles requises justifient le coût et la complexité.

- Si votre objectif principal est la performance extrême : Cette technologie est inégalée pour créer des matériaux denses et purs capables de résister à des contraintes mécaniques et des températures extrêmes, ce qui la rend idéale pour les applications aérospatiales, de défense et énergétiques.

- Si votre objectif principal est la pureté des matériaux : L'environnement sous vide est essentiel pour produire des implants médicaux biocompatibles et des composants électroniques de haute pureté où la contamination n'est pas une option.

- Si votre objectif principal est l'innovation et la recherche : Une presse à chaud sous vide est un outil fondamental pour développer la prochaine génération de céramiques, de composites et de nanomatériaux avancés.

En fin de compte, le pressage à chaud sous vide est la solution définitive lorsque la performance du matériau ne peut être compromise.

Tableau Récapitulatif :

| Domaine d'Application | Matériaux Clés | Avantages Principaux |

|---|---|---|

| Aérospatiale et Défense | Alliages de titane, superalliages, composites | Haute résistance, légèreté, durabilité extrême |

| Céramiques Avancées | Nitrure de silicium, carbure de bore, céramiques transparentes | Ultra-dureté, résistance à l'usure, clarté optique |

| Électronique et Optique | Composants semi-conducteurs, substrats céramiques | Haute pureté, propriétés thermiques/électriques précises |

| Technologie Médicale | Matériaux biocompatibles pour implants | Non réactif, durable, longue durée de vie |

| Recherche et Développement | Nanomatériaux, alliages de poudres métalliques, composites de carbone | Innovation en science des matériaux, prototypage |

Prêt à améliorer la fabrication de vos matériaux avec précision et pureté ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux industries telles que l'aérospatiale, le médical et l'électronique. Notre gamme de produits — y compris les fours à Muffle, Tubulaires, Rotatifs, les Fours sous Vide & Atmosphère, et les Systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de pressage à chaud sous vide peuvent offrir une densité, une pureté et une performance supérieures pour vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?