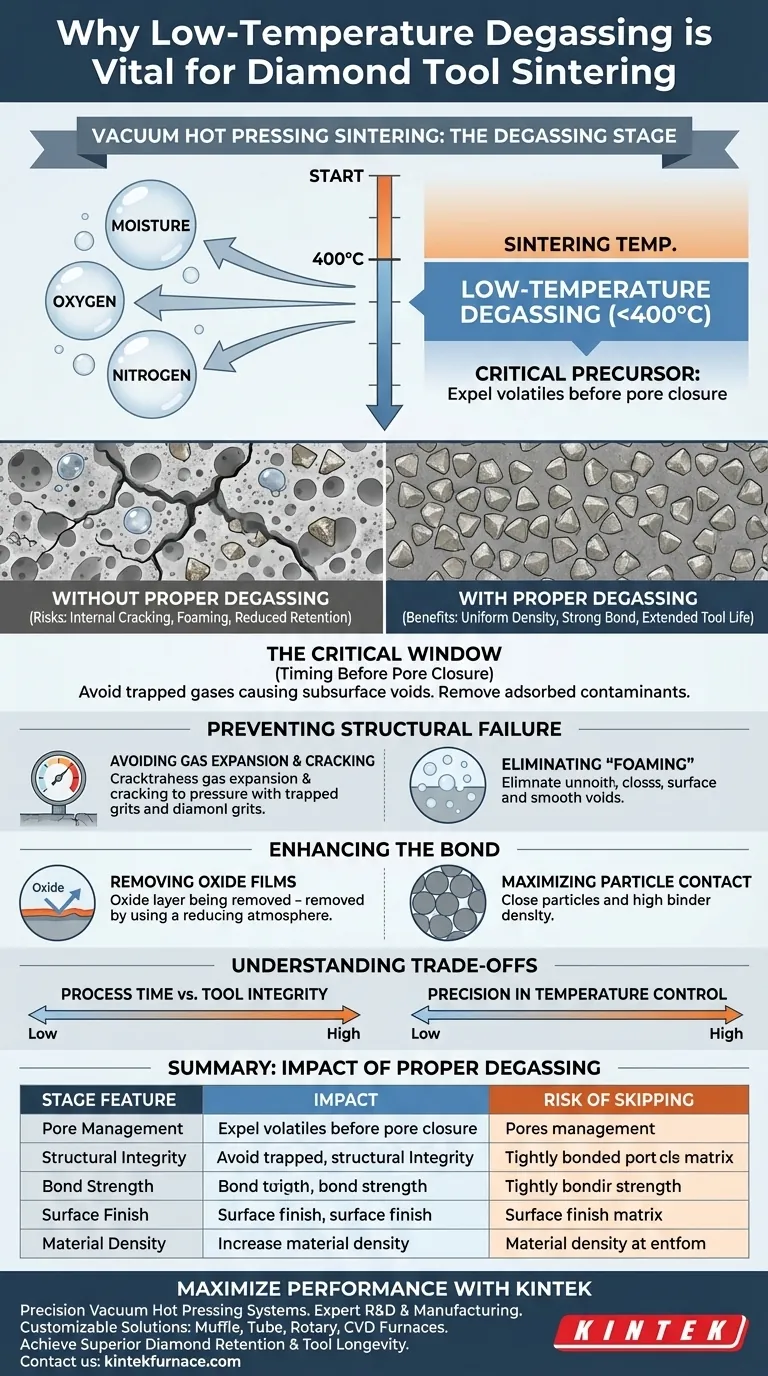

Le dégazage à basse température est le précurseur essentiel d'un frittage réussi. Dans le pressage à chaud sous vide des produits diamantés, cette étape – qui se déroule généralement en dessous de 400°C – est nécessaire pour expulser l'humidité, l'oxygène et l'azote de la surface de la poudre avant que les particules métalliques ne commencent à fondre ou à former des pores fermés.

La principale nécessité du dégazage à basse température est d'éliminer les substances volatiles qui seraient autrement piégées dans la matrice de l'outil diamanté, provoquant des fissures internes, le moussage du produit et une réduction de la rétention du diamant.

La fenêtre critique : pourquoi 400°C est important

Le moment avant la fermeture des pores

Le dégazage doit avoir lieu tôt dans le cycle de chauffage, car une fois que la poudre métallique atteint son point de ramollissement, des pores fermés commencent à se former. Si les gaz ne sont pas évacués avant cette transition, ils sont piégés de manière permanente dans la structure, ce qui entraîne des vides sous-jacents.

Expulsion des contaminants volatils

Les surfaces des poudres adsorbent naturellement l'humidité, l'oxygène et l'azote de l'atmosphère. La phase à basse température fournit l'énergie thermique nécessaire pour rompre ces liaisons de surface et permettre au système de vide d'extraire les contaminants du moule.

Prévention des défaillances structurelles et de la porosité

Éviter l'expansion des gaz et la fissuration

À mesure que la température de frittage augmente vers le point de consigne final, tout gaz piégé se dilate rapidement conformément à la loi des gaz parfaits. Cette pression interne peut dépasser la résistance à vert de la matière, entraînant des micro-fissures ou une défaillance structurelle catastrophique.

Élimination du "moussage" du produit

Le "moussage" se produit lorsque les gaz piégés se dilatent pendant la phase fondue ou semi-fondue du liant métallique. En assurant une phase de dégazage sous vide approfondie, vous empêchez la formation de ces bulles, garantissant que l'outil final a une section transversale uniforme et dense.

Amélioration de la liaison : rétention du diamant et densité

Suppression des films d'oxyde

Les systèmes de pressage à chaud sous vide utilisent souvent une atmosphère réductrice en conjonction avec le dégazage pour éliminer les films d'oxyde sur les particules métalliques. L'élimination de ces oxydes est essentielle pour que le métal "mouille" efficacement la surface du diamant.

Maximisation du contact entre les particules

En débarrassant les surfaces des poudres des molécules de gaz et des oxydes, le système facilite le contact sans entrave entre les particules métalliques. Cela conduit à une densité de liant significativement plus élevée et à une tenue mécanique beaucoup plus solide des grains de diamant.

Comprendre les compromis

Temps de processus vs. Intégrité de l'outil

Le compromis le plus important dans le dégazage à basse température est le temps de cycle. Bien qu'une montée en température plus rapide vers les températures de frittage augmente le débit, elle risque de "verrouiller" les volatils ; inversement, une phase de dégazage trop longue peut ralentir la production sans apporter d'avantages marginaux supplémentaires.

Précision du contrôle de la température

Si la température de dégazage fluctue trop, un frittage de surface prématuré peut se produire. Cela crée une "croûte" qui empêche les gaz plus profonds de s'échapper, rendant le but de la phase de dégazage inefficace et conduisant à une qualité de lot incohérente.

Comment appliquer cela à votre processus

Lors de la configuration de votre cycle de pressage à chaud sous vide, votre approche du dégazage doit être dictée par vos exigences matérielles spécifiques.

- Si votre objectif principal est la durée de vie maximale de l'outil : Assurez un temps de maintien de dégazage suffisant près de 400°C pour maximiser la force de rétention du diamant et la densité du liant.

- Si votre objectif principal est une finition de surface esthétique : Privilégiez l'élimination de toute humidité et de tout azote tôt dans le cycle pour éviter les piqûres de surface et le moussage.

- Si votre objectif principal est un débit élevé : Calibrez le niveau de vide et le taux de chauffage pour trouver la montée la plus rapide possible qui permette encore une évacuation complète des volatils avant la fermeture des pores.

Une phase méticuleuse de dégazage à basse température est le fondement d'un outil diamanté haute performance, transformant un mélange de poudres poreuses en un instrument industriel dense et à haute résistance.

Tableau récapitulatif :

| Caractéristique de l'étape | Impact d'un dégazage approprié | Risque de sauter le dégazage |

|---|---|---|

| Gestion des pores | Empêche la formation de pores fermés avant la fusion | Le gaz piégé crée des vides internes |

| Intégrité structurelle | Élimine le "moussage" et les micro-fissures | La pression interne entraîne une défaillance structurelle |

| Force de liaison | Élimine les films d'oxyde pour un meilleur mouillage | Rétention du diamant faible et faible densité |

| Finition de surface | Prévient les piqûres et les bulles de surface | Défauts esthétiques et irrégularités de surface |

| Densité du matériau | Contact maximal entre le liant et les particules | Matrice poreuse avec une durée de vie d'outil réduite |

Maximisez les performances de vos outils diamantés avec KINTEK

Ne laissez pas les volatils piégés compromettre l'intégrité de votre matériau. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés de pressage à chaud sous vide, ainsi que nos fours Muffle, Tube, Rotatifs et CVD – tous personnalisables pour vos besoins uniques en laboratoire et dans l'industrie.

Nos systèmes conçus avec précision assurent un dégazage constant à basse température et un frittage à haute densité pour vous aider à obtenir une rétention du diamant et une longévité d'outil supérieures.

Prêt à optimiser votre cycle de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre application.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de frittage HIP par rapport au frittage conventionnel pour les composites de tellurure de bismuth ?

- Quelles sont les principales applications des fours de pressage à chaud sous vide ? Obtenir une densité et une pureté matérielles supérieures

- Comment une presse à vide fonctionne-t-elle pour façonner les métaux ? Obtenez un formage de précision du métal avec une pression uniforme

- Quels sont les avantages techniques du frittage par plasma d'étincelles (SPS) pour l'acier maraging ? Atteindre une densification rapide

- Pourquoi le « pressage final de courte durée » est-il important dans le pressage à chaud sous vide ? Atteindre une densité matérielle maximale

- À quoi sert une presse à vide ? Obtenez un collage et une transformation des matériaux sans défaut

- Quelle est la fonction principale d'un four de pressage à chaud sous vide dans la fabrication de composites graphite/cuivre à haute densité ? La solution de mouillage forcé pour des composites supérieurs

- Pourquoi un contrôle précis de la température dans un four dePressage à Chaud sous Vide est-il crucial pour les composites AZ31/UCF/AZ31 ?