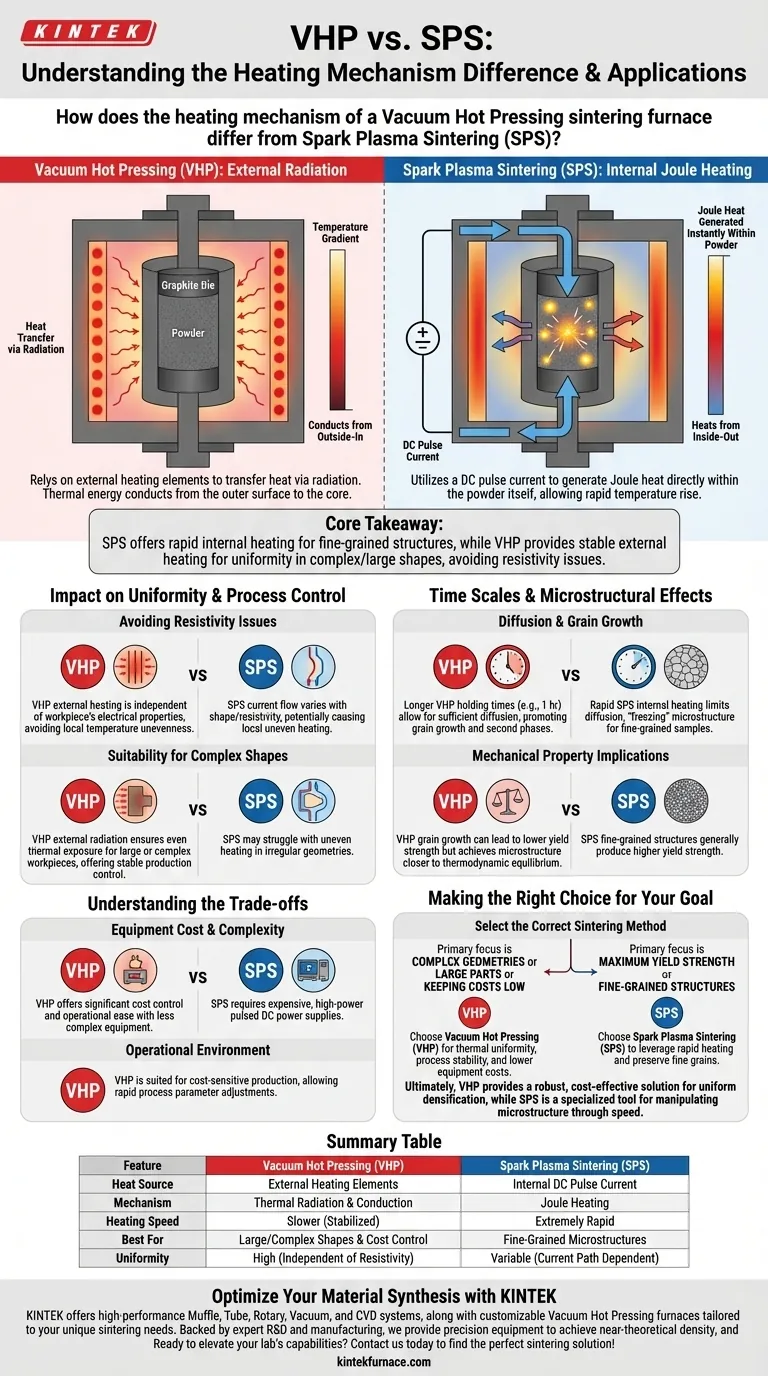

La différence fondamentale réside dans l'origine de l'énergie thermique. Un four de pressage à chaud sous vide (VHP) utilise des éléments chauffants externes pour transférer la chaleur par rayonnement de la surface extérieure vers la poudre. En revanche, le frittage par plasma pulsé (SPS) utilise un courant pulsé continu pour générer de la chaleur Joule directement dans la poudre elle-même.

Point clé Alors que le SPS offre un chauffage interne rapide idéal pour les structures à grains fins, le pressage à chaud sous vide offre un environnement de chauffage externe stable. Cela rend le VHP supérieur pour contrôler l'uniformité dans des formes complexes ou de grande taille où les variations de résistivité électrique pourraient autrement provoquer un chauffage inégal.

Mécanismes distincts de génération de chaleur

Pressage à chaud sous vide : Rayonnement externe

Dans un four VHP, les éléments chauffants sont situés à l'extérieur du moule ou de la zone de pressage. Ces éléments génèrent de la chaleur qui est transférée à la pièce principalement par rayonnement.

Comme la source de chaleur est externe, l'énergie thermique doit se conduire de la surface extérieure du matériau vers son noyau. Ce processus repose sur les principes standard de conduction thermique pour atteindre l'équilibre thermique dans tout le compact de poudre.

Frittage par plasma pulsé : Chauffage Joule interne

Le SPS adopte une approche radicalement différente en faisant passer un courant continu pulsé (CC) à travers la matrice en graphite et le compact de poudre.

Ce courant rencontre une résistance dans le matériau, générant de la chaleur Joule instantanément dans tout le volume de la poudre. Au lieu d'attendre que la chaleur se propage de l'extérieur vers l'intérieur, le matériau chauffe de l'intérieur vers l'extérieur, permettant des vitesses d'augmentation de température distinctes extrêmement rapides.

Impact sur l'uniformité et le contrôle du processus

Éviter les problèmes de résistivité

Un avantage majeur de la méthode de chauffage externe VHP est son indépendance vis-à-vis des propriétés électriques de la pièce.

Dans le SPS, les différences dans la forme ou la résistivité électrique de la pièce peuvent modifier le flux de courant, entraînant potentiellement une inégalité de température locale. Le VHP évite cela complètement car la chaleur est appliquée de manière environnementale plutôt qu'électrique.

Adapté aux formes complexes

Comme le VHP ne repose pas sur des chemins de courant, il est souvent plus efficace pour les pièces volumineuses ou complexes.

Le rayonnement externe garantit que même les géométries irrégulières reçoivent une exposition thermique cohérente, ce qui rend le processus plus facile à contrôler et considérablement plus stable pour les composants à l'échelle de production.

Échelles de temps et effets microstructuraux

Diffusion et croissance des grains

Le mécanisme de chauffage dicte le temps de traitement. Le VHP nécessite généralement des temps de maintien plus longs (par exemple, 1 heure) par rapport à la cuisson rapide du SPS (environ 10 minutes).

Cette exposition prolongée à la chaleur dans le VHP permet une diffusion plus suffisante des éléments d'alliage. Cela favorise la croissance des grains et la précipitation de phases secondaires, telles que la phase sigma, ce qui entraîne des compositions de phases distinctes.

Implications sur les propriétés mécaniques

Le chauffage interne rapide du SPS limite la diffusion, "gelant" efficacement la microstructure. Cela produit généralement des échantillons à grains fins avec une limite d'élasticité plus élevée.

Inversement, la croissance des grains associée au processus VHP plus lent peut entraîner une limite d'élasticité plus faible, mais elle permet d'obtenir une microstructure plus proche de l'équilibre thermodynamique.

Comprendre les compromis

Coût et complexité de l'équipement

Bien que les deux méthodes permettent une densification élevée, le VHP offre des avantages significatifs en matière de contrôle des coûts et de facilité d'exploitation.

L'équipement nécessaire pour le chauffage radiatif externe est généralement moins complexe et moins coûteux que les alimentations CC pulsées haute puissance requises pour le SPS.

Environnement opérationnel

Le VHP est souvent mieux adapté aux environnements de production sensibles aux coûts. Il permet un ajustement rapide des paramètres de processus sans la volatilité associée à la gestion d'impulsions de courant élevées à travers des résistances de poudre variables.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de frittage correcte, vous devez peser l'importance du raffinement microstructural par rapport à la stabilité du processus et au coût.

- Si votre objectif principal concerne les géométries complexes ou les grandes pièces : Choisissez le pressage à chaud sous vide (VHP) pour garantir l'uniformité thermique et éviter les problèmes causés par des résistivités électriques variables.

- Si votre objectif principal est de maintenir les coûts bas : Choisissez le VHP pour ses coûts d'équipement et sa simplicité opérationnelle inférieurs, tout en atteignant une densité proche de la théorique.

- Si votre objectif principal est la limite d'élasticité maximale : Choisissez le frittage par plasma pulsé (SPS) pour tirer parti du chauffage rapide qui préserve les structures à grains fins.

En fin de compte, le VHP offre une solution robuste et rentable pour une densification uniforme, tandis que le SPS est un outil spécialisé pour manipuler la microstructure par la vitesse.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Frittage par plasma pulsé (SPS) |

|---|---|---|

| Source de chaleur | Éléments chauffants externes | Courant pulsé continu interne |

| Mécanisme | Rayonnement thermique et conduction | Chauffage Joule |

| Vitesse de chauffage | Plus lente (stabilisée) | Extrêmement rapide |

| Idéal pour | Formes grandes/complexes et contrôle des coûts | Microstructures à grains fins |

| Uniformité | Élevée (indépendante de la résistivité) | Variable (dépendante du chemin du courant) |

Optimisez votre synthèse de matériaux avec KINTEK

Choisir entre VHP et SPS est essentiel au succès de votre projet. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance, ainsi que des fours de pressage à chaud sous vide personnalisés, adaptés à vos besoins de frittage uniques. Que vous ayez besoin de la stabilité thermique du VHP pour des géométries complexes ou de fours de laboratoire spécialisés à haute température, notre équipe fournit l'équipement de précision nécessaire pour atteindre une densité proche de la théorique et les microstructures souhaitées.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution de frittage parfaite !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Pourquoi un environnement de vide poussé est-il nécessaire dans un four de frittage sous vide (VHP) pour la préparation de composites d'alliages de magnésium ? Prévenir l'oxydation et maximiser les performances

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Quels sont les avantages techniques de l'utilisation d'un four de frittage SPS ? Améliorer les performances du matériau Al2O3-TiC

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Pourquoi le contrôle de la pression mécanique de haute intensité est-il essentiel dans le frittage par presse à chaud ? Atteindre la densification du nano-cuivre

- Comment l'environnement sous vide affecte-t-il le pressage à chaud des composites AlMgTi ? Obtenez un collage et une densité supérieurs

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe