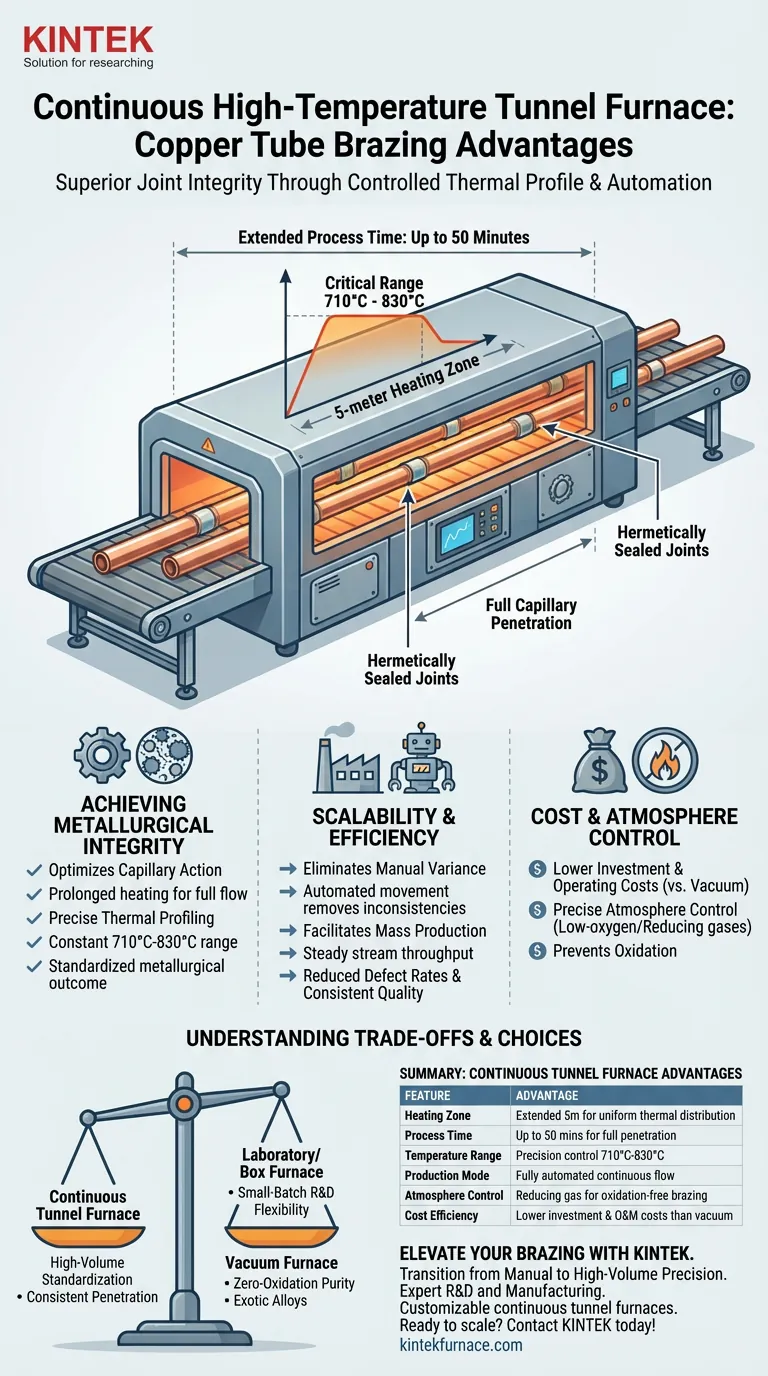

Les principaux avantages du procédé d'un four tunnel continu à haute température découlent de sa capacité à maintenir un profil thermique strictement contrôlé sur une période prolongée, garantissant une intégrité de joint supérieure. En utilisant une zone de chauffage pouvant atteindre 5 mètres et un temps de processus allant jusqu'à 50 minutes, cet équipement garantit une pénétration capillaire complète des métaux d'apport dans la plage critique de 710°C à 830°C. Cette méthode continue élimine l'irrégularité inhérente au brasage manuel, permettant une production automatisée de haute qualité pour les composants à grande échelle.

En stabilisant l'environnement thermique et en automatisant le flux de travail, les fours tunnels continus transforment le brasage du cuivre d'une tâche manuelle variable en un processus industriel cohérent et à haut volume.

Atteindre l'intégrité métallurgique

Optimisation de l'action capillaire

Le facteur le plus critique dans le brasage est d'assurer que le métal d'apport pénètre complètement dans l'espace du joint.

Un four tunnel offre un processus de chauffage prolongé allant jusqu'à 50 minutes. Cette durée étendue permet au métal d'apport d'avoir suffisamment de temps pour fondre, s'écouler et atteindre une pénétration capillaire complète, créant ainsi un joint hermétiquement scellé et mécaniquement résistant.

Profilage thermique précis

Les opérations manuelles souffrent souvent de pics ou de chutes de température qui compromettent la liaison.

Les fours tunnels continus maintiennent un profil de température constant, généralement entre 710°C et 830°C. Cette constance garantit que chaque composant passant dans la zone de chauffage de 5 mètres subit exactement la même histoire thermique, standardisant ainsi efficacement le résultat métallurgique.

Évolutivité et efficacité opérationnelle

Élimination de la variance manuelle

Les opérateurs humains introduisent des variables telles que des angles de chauffage incohérents ou des différences de timing.

En automatisant le mouvement des pièces à travers la zone de chaleur, le four élimine ces incohérences manuelles. Cela entraîne une réduction drastique des taux de défauts et garantit que la qualité de soudage constante est maintenue à chaque quart de travail.

Facilitation de la production de masse

Pour les fabricants traitant des composants à grande échelle ou de gros volumes, le traitement par lots peut constituer un goulot d'étranglement.

Les fours continus sont conçus pour le traitement automatisé de composants à grande échelle. Contrairement aux fours boîtes qui nécessitent des cycles de chargement et de déchargement, un four tunnel permet un flux de production continu, augmentant considérablement le débit.

Coût et contrôle de l'atmosphère

Au-delà de la vitesse, ces fours offrent des avantages économiques et de contrôle environnemental.

Ils présentent généralement des coûts d'investissement et d'exploitation inférieurs à ceux des fours sous vide. De plus, ils permettent un contrôle précis des atmosphères internes – comme l'utilisation de gaz à faible teneur en oxygène ou réducteurs – pour éviter l'oxydation sans le coût élevé du maintien d'un vide poussé.

Comprendre les compromis

Bien que les fours tunnels continus soient supérieurs pour l'uniformité à haut volume, ils ne constituent pas la solution universelle pour tous les scénarios de brasage.

Limitations de flexibilité

Ces fours sont optimisés pour un fonctionnement à régime stable. Ils sont moins agiles que les fours de laboratoire ou les fours boîtes lorsqu'il s'agit de changements fréquents de profils de température ou de traitement de petits lots expérimentaux diversifiés.

Énergie de démarrage et d'arrêt

Parce qu'ils dépendent d'un tunnel chauffé long et stable, ces fours sont mieux utilisés en continu. Les démarrages et arrêts fréquents peuvent être énergivores et réduire l'efficacité globale par rapport aux unités de lots plus petites conçues pour une utilisation intermittente.

Faire le bon choix pour votre objectif

Pour décider si un four tunnel continu à haute température convient à vos besoins de brasage du cuivre, évaluez votre volume de production et vos exigences de qualité.

- Si votre objectif principal est la standardisation à haut volume : Choisissez le four tunnel continu pour garantir une pénétration capillaire constante et réduire les coûts par unité grâce à l'automatisation.

- Si votre objectif principal est la R&D en petits lots : Envisagez un four tubulaire ou un four boîte de laboratoire, qui offre une plus grande flexibilité pour modifier les paramètres et tester des profils thermiques distincts.

- Si votre objectif principal est la pureté sans oxydation : Évaluez un four sous vide, surtout si l'environnement le plus propre est requis pour les alliages exotiques, malgré le coût opérationnel plus élevé.

Pour le brasage de tubes en cuivre à l'échelle industrielle, le four tunnel continu reste la norme définitive pour équilibrer le débit et la qualité métallurgique.

Tableau récapitulatif :

| Caractéristique | Avantage du four tunnel continu |

|---|---|

| Zone de chauffage | Zone étendue de 5 mètres pour une distribution thermique uniforme |

| Temps de processus | Jusqu'à 50 minutes pour une pénétration capillaire complète |

| Plage de température | Contrôle de précision entre 710°C et 830°C |

| Mode de production | Flux continu entièrement automatisé pour les composants à grande échelle |

| Contrôle de l'atmosphère | Capacité de gaz réducteur pour un brasage sans oxydation |

| Efficacité des coûts | Coûts d'investissement et de maintenance inférieurs à ceux des systèmes sous vide |

Améliorez votre production de brasage avec KINTEK

Passez du brasage manuel incohérent à une précision à haut volume. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours tunnels continus personnalisés, adaptés à vos besoins industriels uniques.

Que vous ayez besoin d'une standardisation à haut volume ou de solutions de laboratoire spécialisées, nos ingénieurs fournissent l'expertise thermique pour optimiser vos résultats métallurgiques.

Prêt à faire évoluer votre production ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- António B. Pereira, Ana Horovistiz. Brazing of Copper Pipes for Heat Pump and Refrigeration Applications. DOI: 10.3390/met14020171

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction de la pompe de circulation dans un four à bain de sel ? Maîtriser la qualité de la transformation de la sorbite

- Comment la DTA contribue-t-elle à déterminer les paramètres de traitement des alliages Ge-Se-Tl-Sb ? Optimisez votre analyse thermique

- Quel est l'objectif de la coordination entre l'agitation mécanique et le chauffage pour les suspensions de pérovskites ? Atteindre l'homogénéité

- Pourquoi une chambre de laboratoire environnementale équipée d'une fenêtre optique est-elle nécessaire pour la synthèse du carbure de hafnium ?

- Quel rôle joue un dispositif de chauffage par effet Joule ultra-rapide dans la synthèse de nanocatalyseurs hétérostructurés ?

- Comment les anneaux de refroidissement influencent-ils spécifiquement la distribution du champ de température ? Aperçu d'expert sur la coulée de monocristaux

- Quel rôle joue un système de protection à rideau d'azote dans le soudage de tubes en cuivre ? Assurer l'intégrité maximale des joints

- Pourquoi l'équipement d'analyse thermique doit-il prendre en charge plusieurs vitesses de chauffage ? Clé pour les études cinétiques du 5AT et du NaIO4