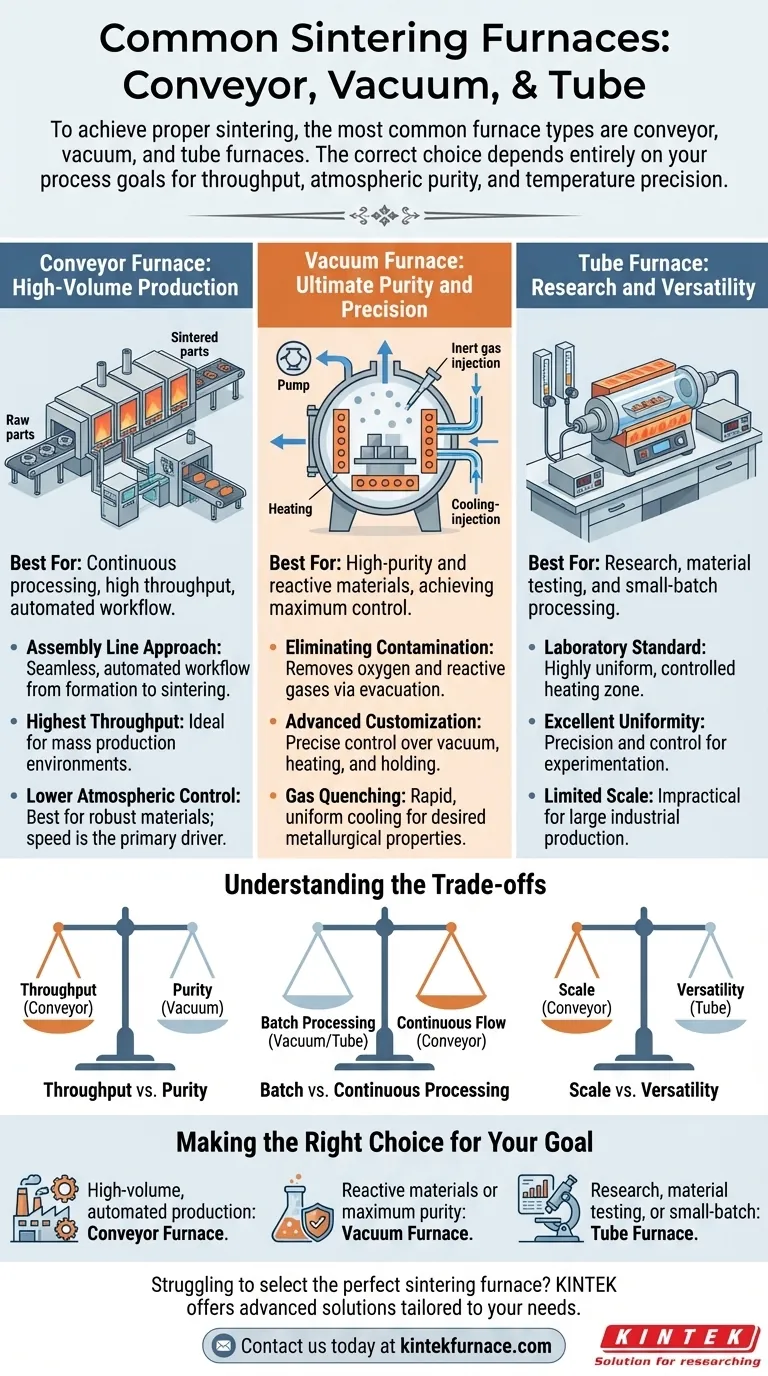

Pour obtenir un frittage approprié, les types de fours les plus courants sont les fours à convoyeur, à vide et tubulaires. Chacun est conçu pour différentes échelles opérationnelles et exigences matérielles, allant de la production industrielle à grand volume à la recherche en laboratoire de haute pureté. Le choix correct dépend entièrement de vos objectifs de procédé en matière de débit, de pureté atmosphérique et de précision de la température.

La sélection d'un four de frittage n'est pas une question de celui qui est le « meilleur » en général, mais de celui qui offre l'équilibre idéal entre le contrôle atmosphérique, le volume de production et la flexibilité du procédé pour votre matériau et votre application spécifiques.

Pourquoi le choix du four est essentiel dans le frittage

Le frittage est un processus thermique qui lie les particules de poudre en une masse solide et cohérente en dessous du point de fusion du matériau. L'environnement du four — spécifiquement son uniformité de température et sa composition atmosphérique — dicte directement la densité finale, la résistance et l'intégrité de la pièce frittée.

Le rôle du contrôle de la température

Une gestion précise de la température est non négociable. Un système de contrôle avancé garantit que le matériau atteint la température de frittage correcte à un rythme contrôlé et y est maintenu uniformément, garantissant des résultats constants d'un lot à l'autre.

L'importance de l'atmosphère

De nombreux matériaux sont sensibles à l'oxygène à haute température. L'atmosphère du four doit être contrôlée pour éviter toute oxydation indésirable, ce qui pourrait compromettre les propriétés structurelles et chimiques du matériau.

Production à grand volume : Le four à convoyeur

Pour les environnements de production de masse, le four à convoyeur est le choix standard. Il fonctionne sur le principe du traitement continu, déplaçant les pièces à travers différentes zones de température sur un tapis roulant.

L'approche de la chaîne de montage

Ces fours sont souvent intégrés aux presses de fabrication, créant un flux de travail automatisé et transparent, de la formation de la pièce au frittage final. Cette intégration est essentielle pour atteindre un débit élevé et une efficacité dans un environnement industriel.

Pureté et précision ultimes : Le four à vide

Lorsque vous travaillez avec des matériaux très sensibles à l'oxydation ou nécessitant la pureté la plus absolue, un four à vide est essentiel. Il excelle à créer un environnement de traitement étroitement contrôlé.

Élimination de la contamination atmosphérique

En évacuant la chambre, ces fours éliminent pratiquement tout l'oxygène et les autres gaz réactifs. Une combinaison de pompes à palettes rotatives et de pompes Roots peut rapidement atteindre un vide poussé, protégeant les matériaux sensibles tout au long du cycle de chauffage et de refroidissement.

Personnalisation avancée des procédés

Les fours à vide modernes offrent un contrôle exceptionnel sur tous les paramètres du processus. Les ingénieurs peuvent ajuster précisément le niveau de vide, les vitesses de chauffage et les temps de maintien pour développer un cycle de frittage personnalisé adapté aux besoins spécifiques du matériau.

L'avantage du trempage au gaz

Une caractéristique clé de nombreux fours à vide est le refroidissement rapide, ou trempage au gaz. Après le cycle de frittage, un gaz inerte est introduit pour refroidir les pièces rapidement et uniformément, ce qui peut être critique pour obtenir les propriétés métallurgiques souhaitées.

Recherche et polyvalence : Le four tubulaire

Les fours tubulaires sont les bêtes de somme des laboratoires de recherche et développement et de la production à petite échelle. Ils offrent une zone de chauffage très uniforme et contrôlée avec précision dans une chambre cylindrique plus petite.

La norme de laboratoire

Leur taille réduite et leurs configurations polyvalentes les rendent idéaux pour les tests de matériaux, le développement de procédés et les applications telles que la pyrolyse à l'hydrogène ou la conversion de la biomasse. Ils offrent précision et contrôle sans l'échelle et le coût d'un grand four industriel.

Comprendre les compromis

Choisir un four nécessite d'équilibrer les priorités concurrentes. Chaque type présente un ensemble distinct d'avantages et de limites que vous devez peser par rapport aux objectifs de votre projet.

Débit par rapport à la pureté

Les fours à convoyeur offrent le débit le plus élevé, mais ne peuvent égaler la pureté atmosphérique d'un système sous vide scellé. Ils sont idéaux pour les matériaux robustes où la vitesse est le principal moteur.

Traitement par lots par rapport au traitement continu

Les fours à vide fonctionnent par lots, ce qui est intrinsèquement plus lent que le flux continu d'un four à convoyeur. Le compromis pour leur contrôle atmosphérique supérieur et leur flexibilité de processus est un taux de production inférieur.

Échelle par rapport à la polyvalence

Les fours tubulaires offrent une excellente uniformité de température et une grande polyvalence pour l'expérimentation. Cependant, leur taille limitée les rend peu pratiques pour tout ce qui dépasse le travail à l'échelle du laboratoire ou de très petites séries de production.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par vos besoins opérationnels spécifiques et les caractéristiques de votre matériau.

- Si votre objectif principal est la production automatisée à grand volume : Un four à convoyeur intégré à votre ligne de production est la solution la plus efficace.

- Si votre objectif principal est le frittage de matériaux réactifs ou l'obtention d'une pureté maximale : Un four à vide offre le contrôle atmosphérique et la précision de processus nécessaires.

- Si votre objectif principal est la recherche, les tests de matériaux ou le traitement par petits lots : Un four tubulaire offre la combinaison idéale de contrôle précis de la température et de polyvalence opérationnelle.

En fin de compte, aligner les capacités du four sur les exigences de votre matériau et vos objectifs de production est la clé d'une opération de frittage réussie.

Tableau récapitulatif :

| Type de four | Idéal pour | Caractéristiques principales |

|---|---|---|

| Four à convoyeur | Production industrielle à grand volume | Traitement continu, débit élevé, flux de travail automatisé |

| Four à vide | Matériaux de haute pureté et réactifs | Contrôle atmosphérique, ajustement précis des paramètres, trempage au gaz |

| Four tubulaire | Recherche et traitement à petite échelle | Uniformité de la température, polyvalence, idéal pour les laboratoires |

Vous avez du mal à sélectionner le four de frittage parfait pour les besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits — y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère contrôlée, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre processus de frittage avec des solutions sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité