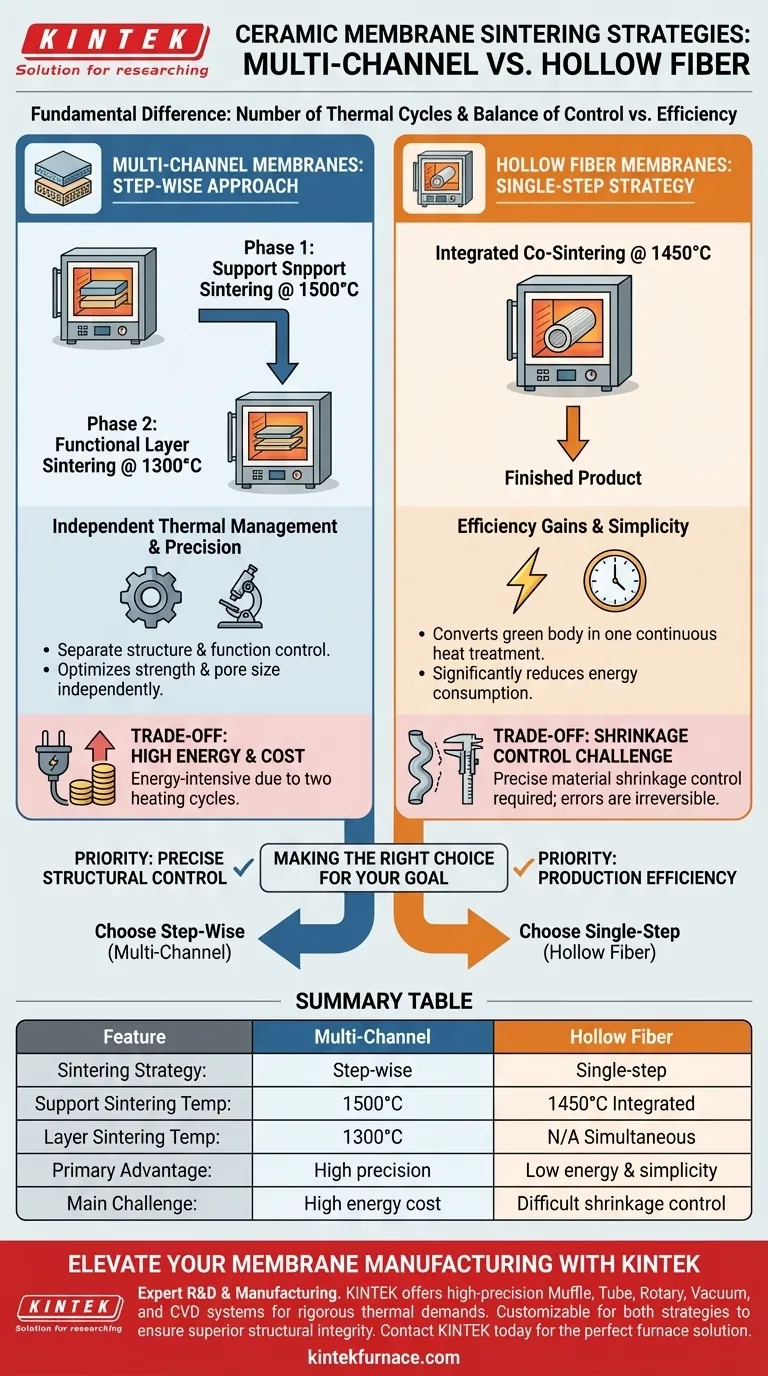

La différence fondamentale réside dans le nombre de cycles thermiques requis. Les membranes céramiques multicanaux utilisent généralement un processus de frittage par étapes en deux phases, en cuisant la structure de support à 1500°C et la couche fonctionnelle ultérieurement à 1300°C. En revanche, les membranes céramiques à fibres creuses emploient une stratégie de co-frittage en une seule étape à 1450°C pour transformer le corps vert en produit final en un seul traitement thermique continu.

Le choix de la stratégie de frittage dicte l'équilibre entre le contrôle des performances et l'efficacité de la fabrication : le frittage par étapes offre une gestion structurelle indépendante, tandis que le frittage en une seule étape réduit considérablement la consommation d'énergie.

Membranes multicanaux : L'approche par étapes

Séparer la structure de la fonction

Les membranes multicanaux nécessitent généralement une méthode de frittage par étapes. Cela implique deux phases de chauffage distinctes plutôt qu'un seul événement de cuisson.

Gestion thermique indépendante

Le processus commence par le frittage du support de membrane à une température plus élevée de 1500°C. Après cela, la couche fonctionnelle est frittée à une température plus basse de 1300°C.

Précision dans le contrôle des propriétés

En séparant ces étapes, les fabricants peuvent gérer indépendamment les propriétés critiques. Cela permet d'optimiser la résistance structurelle de la couche de support et le contrôle précis de la taille des pores dans la couche fonctionnelle sans que l'un ne compromette l'autre.

Membranes céramiques à fibres creuses : La stratégie en une seule étape

Co-frittage intégré

Les membranes céramiques à fibres creuses utilisent un processus de frittage en une seule étape. Cette approche convertit le "corps vert" (la céramique non frittée) directement en produit fini en une seule fois.

Température de fonctionnement

Ce processus en une seule étape se déroule généralement à 1450°C. Il élimine la nécessité de refroidir et de réchauffer les matériaux pour une deuxième application de revêtement.

Gains d'efficacité

Le principal avantage de cette stratégie est la simplicité de fabrication. Elle réduit considérablement la consommation d'énergie globale nécessaire à la production de la membrane.

Comprendre les compromis

Le coût de la précision

Bien que la méthode par étapes utilisée dans les membranes multicanaux assure une intégrité structurelle et une précision des pores élevées, elle est énergivore. Le fonctionnement des fours jusqu'à 1500°C, puis à nouveau jusqu'à 1300°C, augmente le temps de production et les coûts opérationnels.

Le défi du contrôle du retrait

L'approche en une seule étape pour les fibres creuses est plus efficace mais présente des risques techniques. Comme toute la structure est cuite en une seule fois, un contrôle précis du retrait du matériau est requis.

Les erreurs lors de ce traitement thermique unique peuvent déformer la forme de la fibre ou compromettre son intégrité, ne laissant aucune marge de correction que pourrait permettre un processus en plusieurs étapes.

Faire le bon choix pour votre objectif

Pour déterminer quelle stratégie correspond à vos exigences de fabrication ou d'application, considérez les principes suivants :

- Si votre objectif principal est le contrôle structurel précis : Privilégiez la méthode par étapes (multicanal), car elle vous permet d'optimiser indépendamment les couches de support et fonctionnelles.

- Si votre objectif principal est l'efficacité de la production : Optez pour la stratégie en une seule étape (fibre creuse), qui minimise la consommation d'énergie et simplifie la ligne de fabrication.

Le succès dépend finalement de la priorité que vous accordez à la gestion granulaire des propriétés de la membrane ou à la réduction des coûts énergétiques dans le cycle de production.

Tableau récapitulatif :

| Caractéristique | Membranes céramiques multicanaux | Membranes céramiques à fibres creuses |

|---|---|---|

| Stratégie de frittage | Par étapes (en deux phases) | En une seule étape (Co-frittage) |

| Température de frittage du support | 1500°C | 1450°C (Intégré) |

| Température de frittage de la couche | 1300°C | N/A (Simultané) |

| Avantage principal | Haute précision de la taille des pores et de la structure | Faible consommation d'énergie et simplicité |

| Défi majeur | Coûts énergétiques et opérationnels élevés | Contrôle difficile du retrait |

Élevez votre fabrication de membranes avec KINTEK

Le frittage précis est la pierre angulaire des membranes céramiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD de haute précision conçus pour répondre aux exigences thermiques rigoureuses des stratégies de frittage par étapes et en une seule étape.

Que vous ayez besoin du contrôle granulaire de la température nécessaire pour les structures de support multicanaux ou de la stabilité uniforme à haute température pour le co-frittage de fibres creuses, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à optimiser votre gestion thermique ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite et garantir que vos produits céramiques atteignent une intégrité structurelle supérieure.

Guide Visuel

Références

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température de fonctionnement maximale du molybdène dans les fours sous vide ? Clé du traitement à haute température

- Quel est le rôle d'un autoclave haute pression dans la synthèse de HE-MARIMO ? Ingénierie de précurseurs de précision

- De quelles manières les fours sous vide personnalisés optimisent-ils le processus de production ? Améliorer l'efficacité et la qualité

- Quelle est la température de revenu sous vide ? Un guide pour un traitement thermique précis

- Quelles sont les différences entre les fours à vide à paroi chaude et à paroi froide ? Comparez-les pour vos besoins en haute température

- Quels sont les différents types de fours à vide ? Trouvez la solution idéale pour votre processus

- Quel est le but principal de l'utilisation d'une étuve de séchage sous vide pour traiter les poudres d'alliages maîtres ? Assurer la pureté et prévenir l'oxydation

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire ? Avantages essentiels pour les poudres composites de graphène