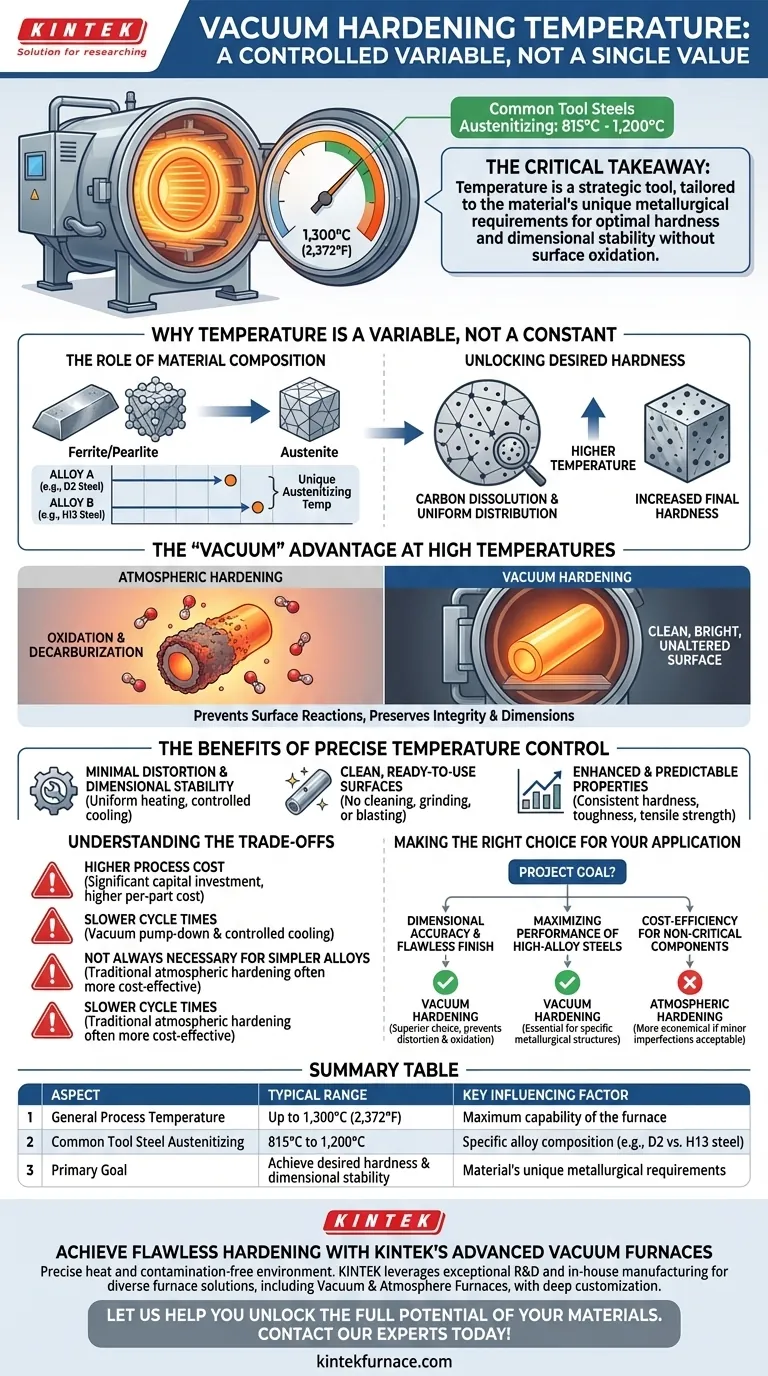

La température de revenu sous vide n'est pas une valeur unique mais une variable contrôlée avec précision qui peut atteindre jusqu'à 1 300 °C (2 372 °F). La température exacte est déterminée entièrement par l'alliage métallique spécifique traité et les propriétés finales souhaitées. Pour les aciers à outils les plus courants, cette température d'austénitisation se situe généralement entre 815 °C et 1 200 °C.

Le point essentiel à retenir est que, dans le revenu sous vide, la température est un outil stratégique, et non un réglage fixe. Elle est adaptée aux exigences métallurgiques uniques du matériau pour obtenir une dureté et une stabilité dimensionnelle optimales sans oxydation de surface.

Pourquoi la température est une variable, et non une constante

L'efficacité du revenu sous vide repose sur l'utilisation de la température correcte pour le travail spécifique. Le choix de la bonne température est une fonction de principes scientifiques approfondis des matériaux.

Le rôle de la composition du matériau

Chaque alliage métallique possède une température d'« austénitisation » unique. C'est le point critique où la structure cristalline interne de l'acier (ferrite et perlite) se transforme en une nouvelle structure appelée austénite.

Chauffer le matériau à sa température d'austénitisation spécifique est la première étape essentielle qui rend le durcissement possible. Différents alliages, comme l'acier à outils D2 par rapport à l'acier à outils H13, ont des compositions chimiques différentes et donc des températures critiques différentes.

Libérer la dureté souhaitée

L'objectif du chauffage est de dissoudre le carbone et d'autres éléments d'alliage dans la structure austénitique. Maintenir le matériau à cette température garantit que ces éléments sont répartis uniformément.

Cette solution solide uniforme est ce qui permet d'atteindre la dureté maximale lors de la phase de refroidissement rapide (trempe) ultérieure. Plus la température est élevée (dans la plage correcte pour l'alliage), plus les carbures peuvent être dissous, ce qui peut conduire à une dureté finale plus élevée.

L'avantage du « vide » à haute température

L'exécution de ce processus sous vide (ou sous pression partielle contrôlée) est ce qui le distingue. À ces températures élevées, tout oxygène présent dans l'atmosphère réagirait rapidement avec la surface du métal.

Cette réaction provoque une oxydation et une décarburation (perte de carbone de la surface), ce qui ruine l'intégrité de surface et les dimensions de la pièce. Le vide empêche ces réactions, ce qui donne une surface propre, brillante et inchangée.

Les avantages d'un contrôle précis de la température

La capacité à gérer précisément le cycle thermique dans un environnement sous vide offre des avantages d'ingénierie significatifs au-delà de la simple dureté.

Distorsion minimale et stabilité dimensionnelle

Étant donné que les pièces sont chauffées uniformément dans un environnement calme sans points chauds dus aux flammes nues, le stress thermique est considérablement réduit. Le taux de refroidissement contrôlé minimise davantage le risque de gauchissement ou de distorsion.

Ceci rend le revenu sous vide idéal pour les composants complexes et de haute précision où le maintien de la tolérance dimensionnelle est critique.

Surfaces propres, prêtes à l'emploi

Les pièces sortent du four sous vide avec une finition métallique brillante. Elles ne nécessitent aucun nettoyage, meulage ou grenaillage ultérieur pour éliminer la calamine ou l'oxydation.

Cela élimine des étapes entières du processus de fabrication, ce qui permet d'économiser du temps et des coûts, et de préserver les dimensions précises de la pièce usinée.

Propriétés améliorées et prévisibles

Le processus offre un contrôle exceptionnel sur le résultat final. En gérant précisément la température d'austénitisation, le temps de maintien et le taux de trempe, les métallurgistes peuvent produire de manière fiable des pièces avec des propriétés spécifiques et reproductibles telles que la dureté, la ténacité et la résistance à la traction.

Comprendre les compromis

Bien qu'il soit très efficace, le revenu sous vide n'est pas la solution par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision objective.

Coût de processus plus élevé

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques standard. Cela se traduit par un coût par pièce plus élevé pour le processus de traitement thermique lui-même.

Temps de cycle plus longs

La nécessité de mettre la chambre sous vide, puis d'exécuter un cycle de refroidissement hautement contrôlé, peut parfois entraîner des temps de processus globaux plus longs par rapport aux méthodes de durcissement plus simples.

Pas toujours nécessaire pour les alliages plus simples

Pour les aciers à faible teneur en carbone ou les aciers faiblement alliés pour lesquels l'état de surface n'est pas une préoccupation majeure et où une certaine distorsion est acceptable, le revenu atmosphérique traditionnel peut être une solution plus rentable. Les avantages du processus sous vide peuvent ne pas justifier le coût supplémentaire.

Faire le bon choix pour votre application

Sélectionner la bonne méthode de traitement thermique nécessite d'aligner les capacités du processus avec les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la précision dimensionnelle et une finition impeccable : Le revenu sous vide est le choix supérieur, car le cycle thermique contrôlé et l'environnement inerte préviennent la distorsion et l'oxydation.

- Si votre objectif principal est de maximiser la performance des aciers fortement alliés : Ce processus est essentiel pour libérer tout le potentiel des aciers à outils, des aciers inoxydables et des superalliages en obtenant des structures métallurgiques spécifiques.

- Si votre objectif principal est la rentabilité pour les composants non critiques : Un processus de revenu atmosphérique traditionnel peut être plus économique si de légères imperfections de surface et la nécessité d'un post-traitement sont acceptables.

En fin de compte, le choix du bon processus de durcissement est une décision stratégique basée sur la valeur du matériau et ses exigences d'utilisation finale.

Tableau récapitulatif :

| Aspect | Plage typique | Facteur d'influence clé |

|---|---|---|

| Température générale du processus | Jusqu'à 1 300 °C (2 372 °F) | Capacité maximale du four |

| Austénitisation typique des aciers à outils | 815 °C à 1 200 °C | Composition spécifique de l'alliage (par exemple, acier D2 contre H13) |

| Objectif principal | Atteindre la dureté et la stabilité dimensionnelle souhaitées | Exigences métallurgiques uniques du matériau |

Obtenez un revenu impeccable avec les fours sous vide avancés de KINTEK

Choisir la bonne température est essentiel pour un revenu sous vide réussi, mais ce n'est que la moitié du chemin. Vous avez besoin d'un four capable de fournir la chaleur précise et uniforme et l'environnement sans contamination que vos composants de grande valeur exigent.

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires et aux installations de production diversifiés des solutions de fours à haute température avancées. Notre gamme de produits — comprenant des fours sous vide et à atmosphère, des fours à moufle, tubulaires et rotatifs, ainsi que des systèmes CVD/PECVD — est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut être adapté à votre processus de revenu spécifique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures