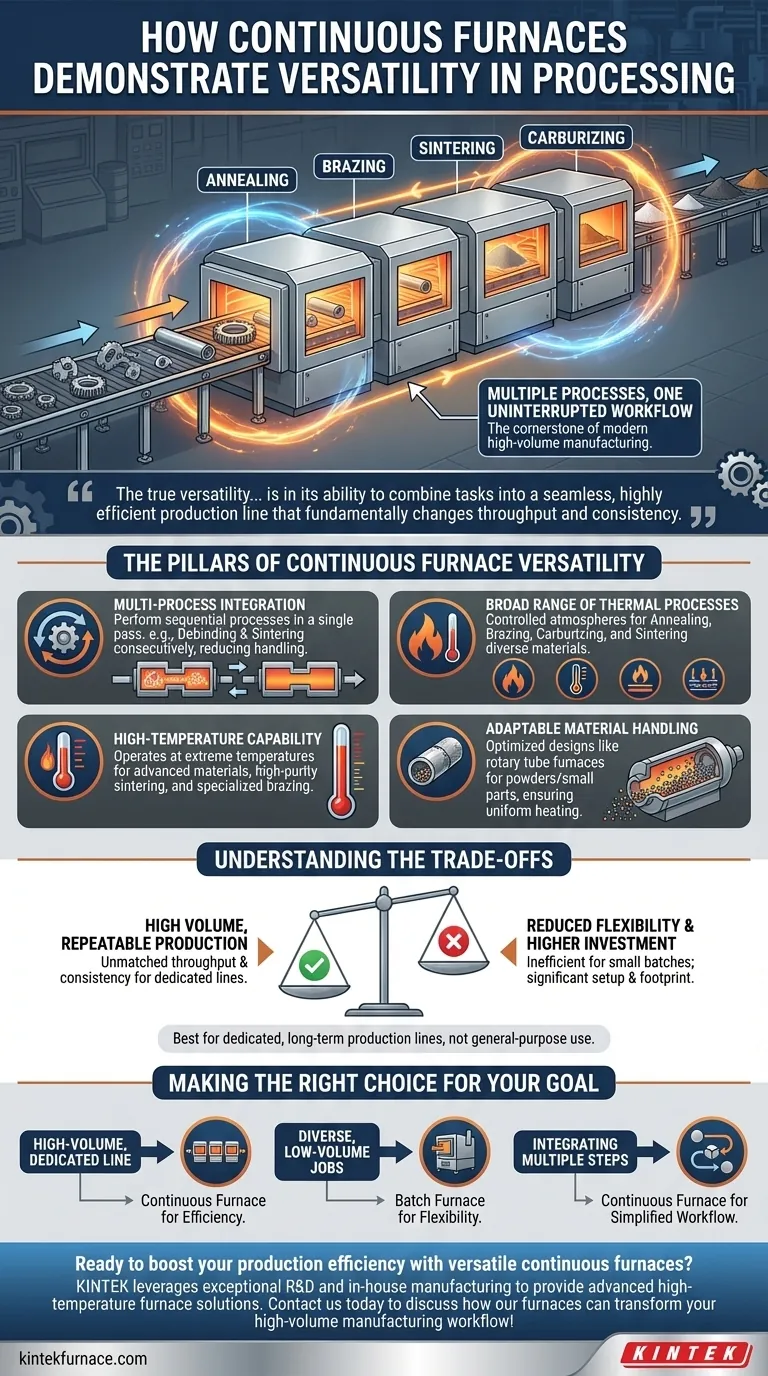

À la base, les fours continus démontrent leur polyvalence en intégrant plusieurs processus dans un flux de travail unique et ininterrompu. Ce ne sont pas seulement des machines mono-tâches, mais elles sont conçues pour gérer un large éventail de traitements thermiques, du recuit et du brasage au frittage, souvent à des températures extrêmement élevées. Cette capacité multifonctionnelle, combinée à leur conception pour un fonctionnement constant, en fait une pierre angulaire de la fabrication moderne à grand volume.

La véritable polyvalence d'un four continu ne réside pas seulement dans la variété des tâches qu'il peut accomplir, mais dans sa capacité à combiner ces tâches en une ligne de production transparente et très efficace qui modifie fondamentalement le débit et la cohérence.

Les piliers de la polyvalence du four continu

L'adaptabilité d'un four continu découle d'une combinaison de ses capacités de processus, de sa plage de températures et de sa conception de manipulation des matériaux. Comprendre ces piliers est essentiel pour comprendre pourquoi ils sont choisis pour les applications industrielles exigeantes.

Intégration multi-processus

L'une des fonctionnalités les plus puissantes est la capacité d'effectuer plusieurs processus séquentiels en un seul passage. Par exemple, une pièce peut traverser différentes zones thermiques au sein du même four.

Cette conception permet d'effectuer des opérations complexes comme le déliantage et le frittage consécutivement sans intervention manuelle, ce qui réduit considérablement le temps de manipulation et les risques d'erreur.

Large éventail de processus thermiques

Les fours continus ne se limitent pas à un seul type de traitement thermique. Leurs atmosphères contrôlées et leurs zones de température précises les rendent adaptés à un large éventail d'applications.

Ces processus comprennent le recuit, le brasage, la cémentation et le frittage, permettant à un seul four de répondre aux divers besoins de traitement des matériaux au sein d'une installation.

Capacité haute température

De nombreux matériaux et processus avancés nécessitent une chaleur extrême. Les fours continus sont conçus pour répondre à cette demande, fonctionnant souvent à des températures approchant le point de fusion du métal de base.

Cette performance à haute température est essentielle pour des applications comme le frittage de haute pureté ou les opérations de brasage spécialisées qui sont impossibles avec un équipement standard.

Manutention des matériaux adaptable

La polyvalence vient également de la façon dont les matériaux se déplacent dans le four. Différentes conceptions sont optimisées pour différents types de produits.

Par exemple, les fours tubulaires rotatifs sont idéaux pour les poudres ou les petites pièces, utilisant la rotation pour assurer que chaque surface est uniformément chauffée à mesure que le matériau est transporté en continu. Cela garantit un traitement cohérent pour l'ensemble de la production.

Comprendre les compromis

Bien que très polyvalents pour leur usage prévu, les fours continus ne sont pas une solution universelle. Leur conception crée des compromis opérationnels spécifiques qui doivent être pris en compte.

Conçus pour les grands volumes, pas les petits lots

La principale force d'un four continu est sa capacité à traiter un grand volume de pièces similaires sans s'arrêter. C'est aussi sa principale limitation.

Ils sont inefficaces pour les petits travaux uniques ou les travaux de prototypage, car le temps et l'énergie nécessaires pour amener le four à une température de fonctionnement stable pour une courte série sont prohibitifs.

Flexibilité réduite pour les changements de processus

Passer un four continu d'un processus à un autre (par exemple, du recuit de l'acier au brasage du cuivre) est une entreprise importante.

Cela nécessite des changements de profils de température, de conditions atmosphériques et de vitesse de bande, ce qui le rend beaucoup moins agile qu'un four à batch, qui peut être reprogrammé pour différents travaux quotidiennement.

Investissement initial et encombrement plus élevés

Les fours continus sont des systèmes grands et complexes qui représentent un investissement en capital majeur. Ils nécessitent également un espace au sol important par rapport aux fours à batch plus petits et plus flexibles.

Cela en fait un choix stratégique pour les lignes de production dédiées et à long terme plutôt que pour une utilisation générale en atelier.

Faire le bon choix pour votre objectif

La décision d'utiliser un four continu est une décision stratégique directement liée à votre philosophie de production et à votre échelle opérationnelle.

- Si votre objectif principal est une production reproductible à grand volume : Un four continu offre un débit, une cohérence et une efficacité inégalés pour une ligne de produits dédiée.

- Si votre objectif principal est le traitement de travaux diversifiés et à faible volume : Un four à batch offre la flexibilité nécessaire pour changer fréquemment de matériaux et de processus avec des frais généraux d'exploitation inférieurs par travail.

- Si votre objectif principal est l'intégration de plusieurs étapes thermiques : La capacité d'un four continu à combiner les processus en un flux transparent peut considérablement simplifier votre flux de travail de fabrication et augmenter la productivité.

En fin de compte, choisir un four continu est un engagement envers un modèle de production spécialisé et à haut débit.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Intégration multi-processus | Effectue des processus séquentiels comme le déliantage et le frittage en un seul passage, réduisant la manipulation et les erreurs. |

| Large gamme de processus thermiques | Prend en charge le recuit, le brasage, la cémentation et le frittage avec des atmosphères contrôlées et des zones précises. |

| Capacité haute température | Fonctionne à des températures extrêmes pour les matériaux avancés, permettant le frittage de haute pureté et le brasage spécialisé. |

| Manutention des matériaux adaptable | Les conceptions comme les fours tubulaires rotatifs assurent un chauffage uniforme pour les poudres ou les petites pièces, améliorant la cohérence. |

| Compromis | Idéal pour les lignes dédiées à grand volume ; moins efficace pour les petits lots ou les changements fréquents de processus. |

Prêt à améliorer l'efficacité de votre production avec des fours continus polyvalents ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent transformer votre flux de travail de fabrication à grand volume !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire