À la base, un four à induction est un système composé d'une alimentation électrique, d'une bobine d'induction et d'un creuset ou d'un récipient pour contenir le matériau. Ces composants primaires travaillent ensemble pour convertir l'énergie électrique en un puissant champ magnétique, qui à son tour chauffe un matériau conducteur sans flamme directe ni élément chauffant par contact.

L'idée essentielle est qu'un four à induction n'est pas seulement un conteneur qui chauffe. C'est un système électromagnétique où le matériau lui-même devient la source de chaleur, entraîné par une alimentation électrique à haute fréquence et une bobine de cuivre refroidie à l'eau.

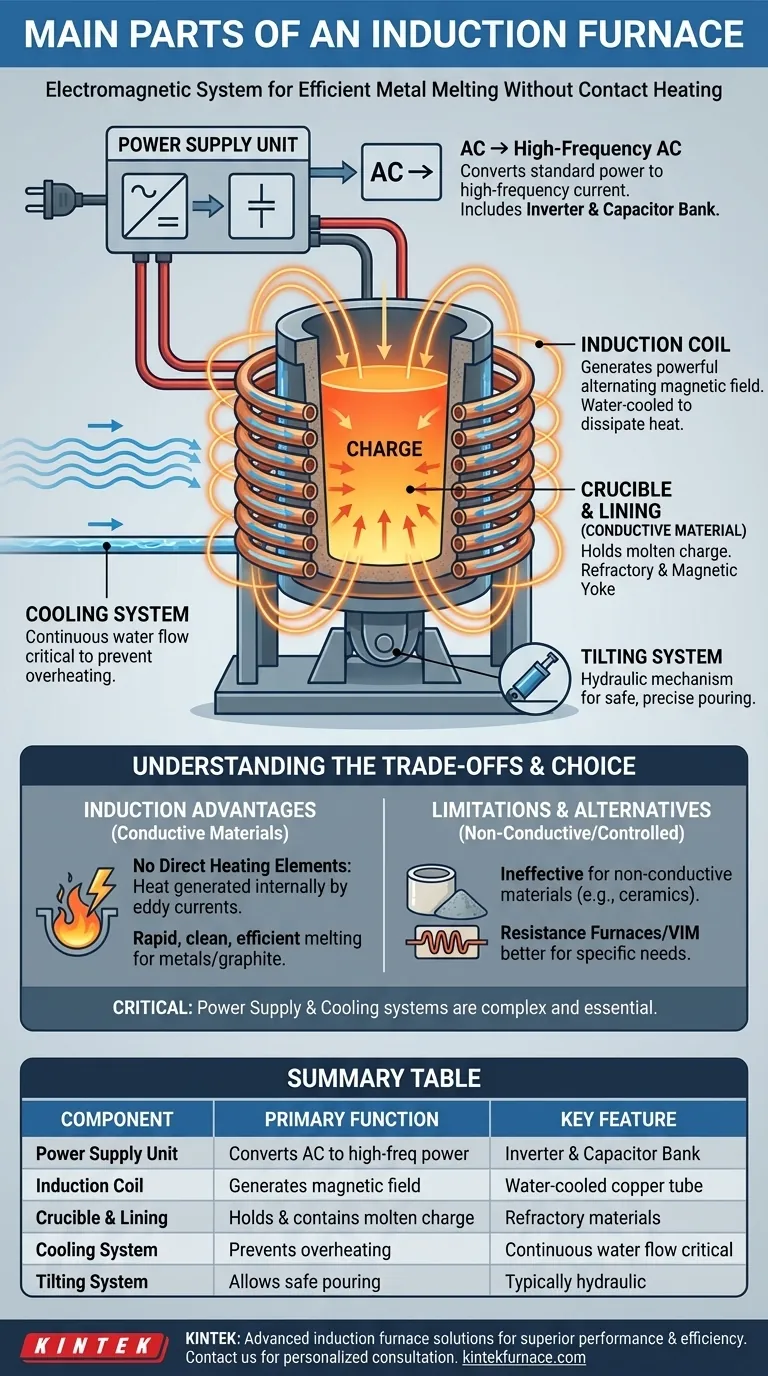

Les composants principaux et leur fonction

La conception d'un four à induction est le reflet direct de son principe de chauffage unique. Chaque partie joue un rôle critique dans la génération, le contrôle et le confinement de l'énergie intense requise pour la fusion des métaux.

L'unité d'alimentation électrique

C'est le cerveau et les muscles de l'opération. Elle prend l'alimentation électrique standard (à 50 ou 60 Hz) et la convertit en courant alternatif haute fréquence et à haute intensité nécessaire à la bobine d'induction. Cette unité comprend généralement un onduleur pour la conversion de fréquence et une batterie de condensateurs pour optimiser l'efficacité électrique du circuit du four.

La bobine d'induction

La bobine est le cœur du four. C'est un tube de cuivre creux, enroulé en spirale, à travers lequel circule le courant électrique haute fréquence provenant de l'alimentation électrique. Ce courant génère un champ magnétique fort et rapidement alternatif au centre de la bobine. La bobine est presque toujours refroidie à l'eau pour dissiper l'immense chaleur générée par le courant élevé qui la traverse.

Le corps du four et le creuset

Cet ensemble contient le matériau à chauffer, connu sous le nom de charge.

- Le creuset : Un récipient réfractaire fait de matériaux comme l'argile-graphite ou le carbure de silicium, il est placé à l'intérieur de la bobine d'induction et contient le métal en fusion. Il doit être capable de supporter des températures extrêmes et des chocs thermiques.

- Le revêtement réfractaire : Dans les fours sans noyau plus grands, un ciment réfractaire dense est tassé entre la bobine et la charge. Ce revêtement protège la bobine d'induction vitale du métal en fusion en cas de défaillance du creuset.

- Le joug magnétique : Des paquets d'acier laminé sont souvent placés autour de l'extérieur de la bobine. Ces jougs confinent le champ magnétique, l'empêchant d'induire de la chaleur dans la structure externe en acier du four et améliorant l'efficacité énergétique globale.

Le système de refroidissement

C'est un composant de sécurité et opérationnel non négociable. Un flux continu d'eau, généralement à travers la bobine d'induction creuse et les composants de l'alimentation électrique, est nécessaire pour éviter leur surchauffe et leur défaillance. Un refroidissement insuffisant est l'une des causes les plus courantes de dommages catastrophiques au four.

Le système d'inclinaison et de contrôle

Pour les fours conçus pour la fusion et la coulée, un système d'inclinaison hydraulique est utilisé. Cela permet aux opérateurs d'incliner en toute sécurité et avec précision l'ensemble du corps du four pour verser le métal en fusion dans une poche ou un moule. Un boîtier de commande donne à l'opérateur le contrôle du mécanisme d'inclinaison.

Comprendre les compromis

Les composants d'un four à induction mettent en évidence ses avantages et ses limites uniques par rapport à d'autres types de fours.

Pas d'éléments chauffants directs

Contrairement aux fours à tube ou à cornue qui reposent sur des éléments chauffants à résistance (comme des barres de carbure de silicium ou de molybdène) pour rayonner de la chaleur, un four à induction n'a pas d'élément chaud. Le champ magnétique traverse la paroi du creuset et induit un courant électrique directement dans le matériau conducteur de la charge elle-même. Cette résistance au flux de courant (connue sous le nom de courant de Foucault) est ce qui génère la chaleur.

Dépendance aux matériaux conducteurs

Ce principe de chauffage signifie que les fours à induction sont principalement efficaces pour les matériaux qui conduisent l'électricité, tels que les métaux et le graphite. Ils sont inefficaces ou complètement inopérants pour chauffer des matériaux électriquement isolants comme la plupart des céramiques, ce qui nécessiterait un four chauffé par résistance.

La criticité de l'alimentation et du refroidissement

Les densités de puissance élevées et les grands courants électriques signifient que l'alimentation électrique et les systèmes de refroidissement sont beaucoup plus complexes et critiques que dans un simple four à résistance. Une défaillance de l'alimentation en eau de refroidissement peut détruire une bobine d'induction en quelques secondes.

Faire le bon choix pour votre application

Comprendre ces composants vous aide à sélectionner la bonne technologie pour votre objectif spécifique.

- Si votre objectif principal est la fusion rapide, propre et efficace de métaux conducteurs : Un four à induction est le choix idéal en raison de son chauffage direct, de son excellente action d'agitation et de son rendement énergétique élevé.

- Si votre objectif principal est de traiter des matériaux sous vide ou atmosphère contrôlée : Un four de fusion par induction sous vide (VIM) spécialisé combine ces principes, mais pour un traitement thermique plus simple, un four sous vide ou à cornue chauffé par résistance peut être plus approprié.

- Si votre objectif principal est le test à haute température ou la synthèse de matériaux non conducteurs : Un four tubulaire avec des éléments chauffants à résistance est l'outil correct, car le principe d'induction ne fonctionnerait pas.

En fin de compte, le choix du bon four commence par la compréhension de la façon dont ses composants principaux s'alignent avec la physique fondamentale de votre matériau et de votre processus.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Unité d'alimentation électrique | Convertit le courant alternatif standard en courant haute fréquence | Comprend un onduleur et une batterie de condensateurs |

| Bobine d'induction | Génère le champ magnétique alternatif | Tube de cuivre creux refroidi à l'eau |

| Creuset et revêtement | Contient et retient la charge de métal en fusion | Fabriqué à partir de matériaux réfractaires |

| Système de refroidissement | Empêche la surchauffe de la bobine et de l'électronique | Le flux d'eau continu est critique |

| Système d'inclinaison | Permet une coulée sûre du métal en fusion | Généralement hydraulique |

Prêt à tirer parti de la puissance de la fusion par induction pour vos besoins de traitement des métaux ?

Les solutions avancées de fours à induction de KINTEK sont conçues pour des performances supérieures, une efficacité énergétique et un contrôle de processus optimal. Notre expertise en R&D et notre fabrication interne nous permettent de fournir des systèmes robustes adaptés à vos exigences opérationnelles spécifiques, que ce soit pour une fusion rapide, un contrôle précis de la température ou des applications spécialisées comme la fusion par induction sous vide (VIM).

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer votre productivité et la qualité de vos produits. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance