À la base, les éléments chauffants en carbure de silicium (SiC) de type SC sont définis par leur configuration unique en spirale unique et leurs propriétés matérielles fondamentales. Cette conception offre une uniformité de température exceptionnelle, une stabilité à haute température et la résistance électrique spécifique nécessaire pour une génération de chaleur efficace dans les fours industriels et de laboratoire.

La désignation « SC » fait référence à la construction en spirale unique de l'élément. Ce n'est pas un détail mineur ; c'est le choix de conception fondamental qui fait de ce type d'élément la solution définitive pour les applications exigeant une chaleur constante et uniforme sur une grande surface.

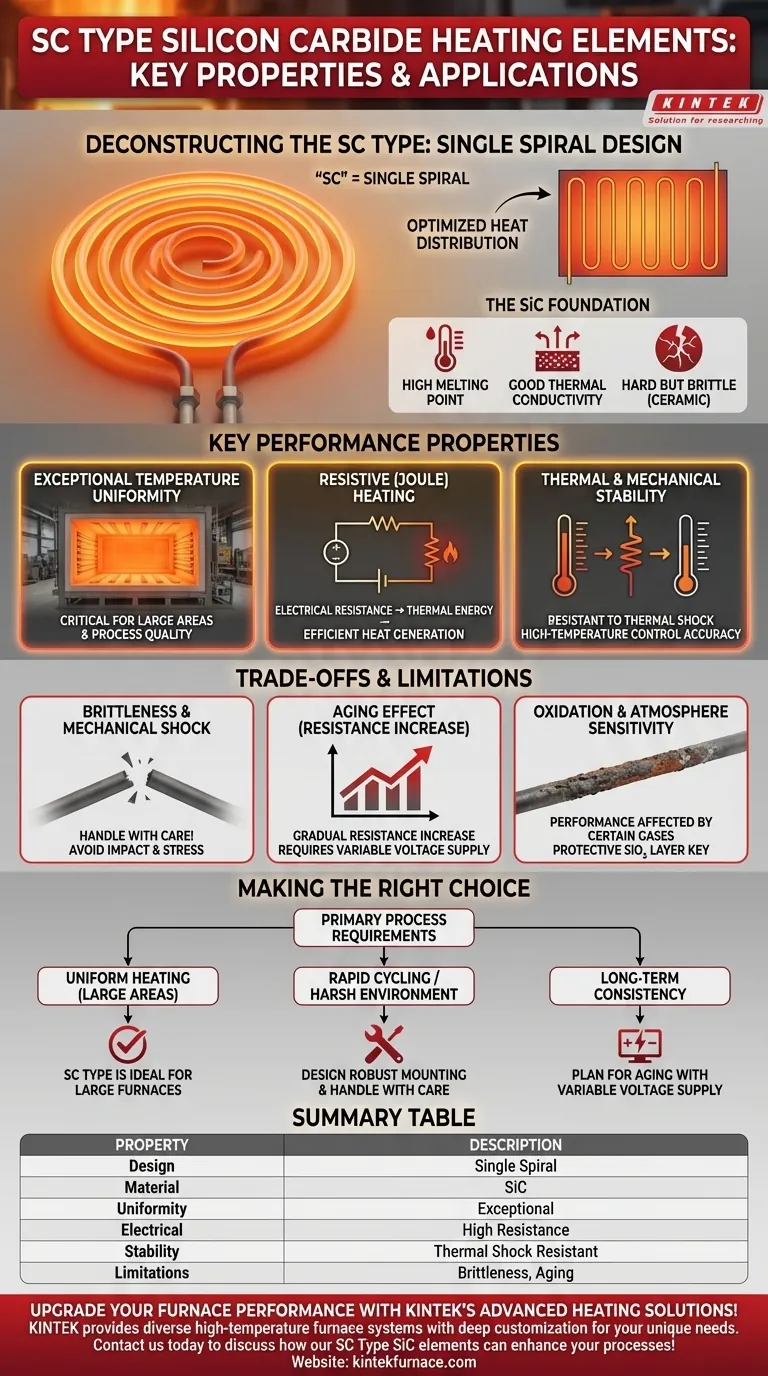

Décortiquer le type SC : du matériau à la conception

Comprendre l'élément de type SC nécessite d'examiner à la fois sa forme physique et les propriétés intrinsèques du matériau dont il est fait.

Ce que signifie « SC » : la spirale unique

Le « SC » dans le nom signifie explicitement Spirale Unique (Single Spiral). Cette configuration physique est le principal facteur de différenciation.

Cette conception est optimisée pour distribuer la chaleur, ce qui la rend particulièrement efficace pour créer un environnement thermique constant sur un grand plan.

La base en carbure de silicium (SiC)

L'élément est fabriqué à partir de carbure de silicium, un matériau céramique dur et cassant. Ce matériau de base fournit les caractéristiques fondamentales requises pour un fonctionnement à haute température.

Les propriétés clés du matériau comprennent un point de fusion élevé, une bonne conductivité thermique et une résistance à la déformation à des températures extrêmes.

Propriétés de performance clés expliquées

La combinaison du matériau SiC et de la conception en spirale unique donne lieu à un ensemble spécifique de caractéristiques de performance qui dictent ses utilisations idéales.

Avantage principal : uniformité de température exceptionnelle

La conception en spirale unique, combinée à la bonne conductivité thermique du SiC, assure une très faible différence de température sur la surface de l'élément.

Ceci est essentiel dans les applications telles que les grands fours à boîte ou les fours à chariot où l'uniformité spatiale de la température est cruciale pour la qualité du processus, comme dans le traitement des métaux ou la cuisson des céramiques.

Propriétés électriques : le principe du chauffage par résistance

Ces éléments fonctionnent par chauffage résistif (Joule). Ils sont conçus pour avoir une résistance électrique élevée mais non isolante.

Lorsqu'un courant électrique traverse le matériau SiC, cette résistance provoque le réchauffement de l'élément, convertissant l'énergie électrique en énergie thermique. Cela nécessite un matériau suffisamment conducteur pour permettre le passage du courant, mais suffisamment résistif pour générer une chaleur substantielle.

Stabilité thermique et mécanique

Les éléments de type SC sont connus pour leur capacité à résister à des températures élevées sans se déformer ni fondre. Ils sont également résistants aux dommages causés par les cycles de chauffage et de refroidissement rapides (choc thermique).

Cette stabilité permet une précision de contrôle de la température élevée, fournissant une source de chaleur fiable et stable pour les processus exigeants.

Comprendre les compromis et les limites

Aucun composant n'est parfait pour tous les scénarios. Reconnaître les limites des éléments de type SC est essentiel pour une mise en œuvre réussie et une fiabilité à long terme.

Fragilité et choc mécanique

Comme la plupart des céramiques, le carbure de silicium est dur mais cassant. Cela rend les éléments susceptibles de se fracturer s'ils sont soumis à un impact mécanique ou à une manipulation et une installation inappropriées.

Il faut veiller lors de l'installation et de la maintenance à éviter toute contrainte physique sur les éléments.

L'effet de vieillissement : une augmentation progressive de la résistance

Au cours de sa durée de vie opérationnelle, la résistance électrique d'un élément en carbure de silicium augmentera progressivement. Ce phénomène est connu sous le nom de vieillissement.

Ce changement est prévisible mais doit être géré. Il nécessite souvent un système d'alimentation (généralement à l'aide de transformateurs ou de thyristors) capable d'augmenter la tension avec le temps pour maintenir la puissance de sortie et la température souhaitées.

Oxydation et sensibilité à l'atmosphère

Bien que le SiC résiste à l'oxydation, ses performances et sa durée de vie peuvent être affectées par l'atmosphère du four. Certains gaz réactifs peuvent accélérer le processus de vieillissement ou provoquer une défaillance prématurée.

La couche protectrice de dioxyde de silicium (SiO₂) qui se forme à la surface de l'élément est essentielle à sa longévité, mais cette couche peut être compromise dans des environnements chimiques spécifiques.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct dépend entièrement des exigences primaires de votre processus. Utilisez ces propriétés comme guide pour déterminer si le type SC est le bon choix.

- Si votre objectif principal est un chauffage uniforme sur de grandes surfaces : La conception en spirale unique du type SC est spécifiquement conçue à cet effet et constitue un choix idéal pour les fours à grande chambre.

- Si votre objectif principal est un cyclage rapide ou un environnement mécaniquement rude : Vous devez tenir compte de la fragilité de l'élément et concevoir un système de montage robuste pour éviter les chocs mécaniques.

- Si votre objectif principal est la cohérence opérationnelle à long terme : Prévoyez le vieillissement naturel de l'élément en intégrant une alimentation à tension variable pour maintenir une sortie de chaleur stable tout au long de sa durée de vie.

En fin de compte, le choix du bon élément chauffant consiste à aligner les propriétés inhérentes du composant avec les exigences critiques de votre application spécifique.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Conception | Configuration en spirale unique pour une distribution de chaleur optimisée |

| Matériau | Carbure de silicium (SiC) avec point de fusion et conductivité thermique élevés |

| Uniformité de la température | Consistance exceptionnelle sur de grandes surfaces |

| Propriétés électriques | Haute résistance pour un chauffage résistif (Joule) efficace |

| Stabilité thermique | Résistant à la déformation et au choc thermique à haute température |

| Limites | Fragilité, vieillissement (augmentation de la résistance) et sensibilité à certaines atmosphères |

Améliorez les performances de votre four avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant un chauffage fiable et uniforme et une efficacité à long terme. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants SiC de type SC peuvent améliorer vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures