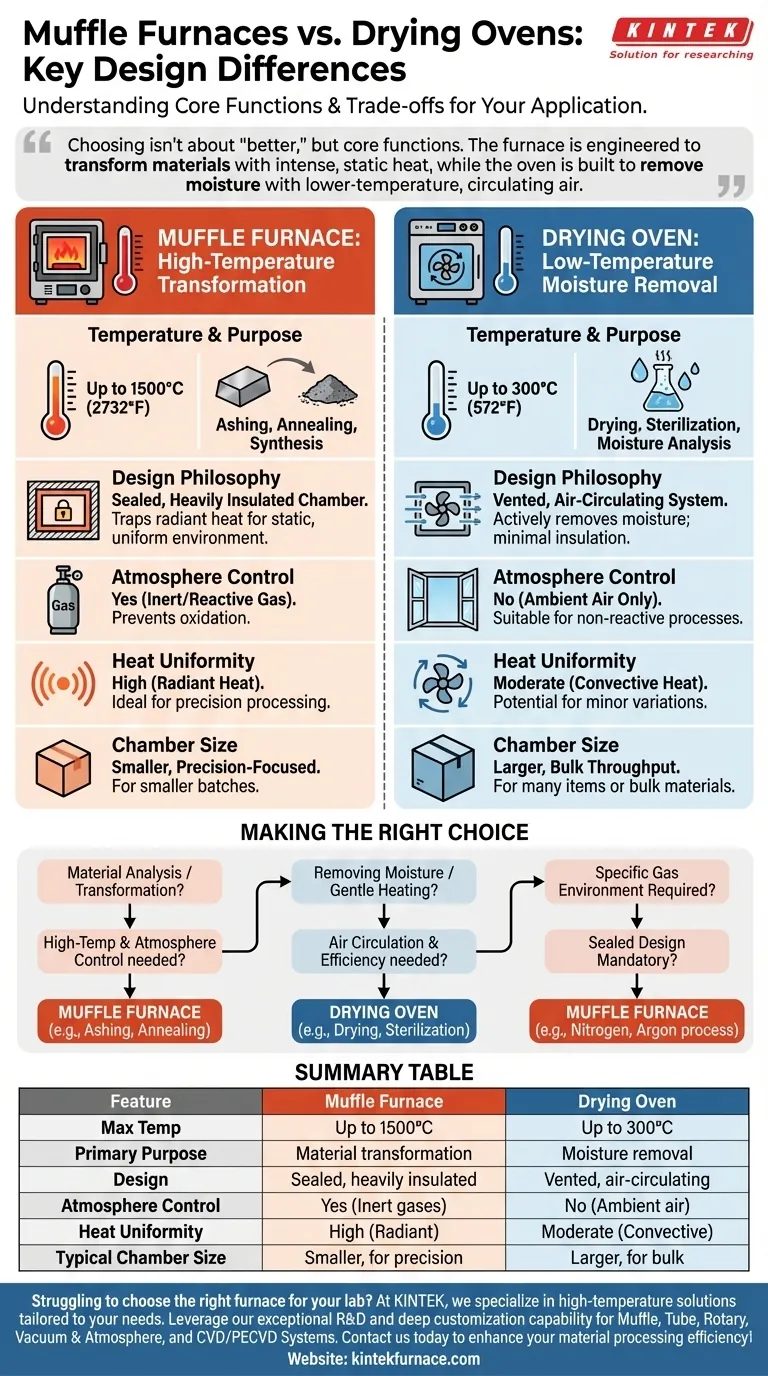

À première vue, un four muflé et une étuve de séchage peuvent sembler similaires, mais leurs conceptions sont dictées par des objectifs fondamentalement différents. Un four muflé est une chambre scellée et fortement isolée, conçue pour des transformations de matériaux à haute température telles que l'incinération ou le recuit, tandis qu'une étuve de séchage est une chambre ventilée et minimalement isolée, conçue pour éliminer l'humidité à basse température par circulation d'air. Le choix entre les deux est entièrement dicté par le processus que vous devez effectuer.

Choisir entre un four muflé et une étuve de séchage ne consiste pas à déterminer lequel est « meilleur », mais à comprendre leurs fonctions principales. Le four est conçu pour transformer les matériaux avec une chaleur intense et statique, tandis que l'étuve est conçue pour éliminer l'humidité avec un air circulant à plus basse température.

La différence fondamentale : Température et objectif

La distinction de conception la plus significative réside dans la plage de température de fonctionnement, qui reflète directement l'application prévue de chaque appareil.

Fours muflés : Transformation à haute température

Un four muflé est conçu pour atteindre des températures extrêmement élevées, souvent jusqu'à 1500°C (2732°F) ou plus.

Cette capacité est nécessaire pour les processus qui modifient fondamentalement les propriétés chimiques ou physiques d'un matériau, tels que l'incinération, le traitement thermique des métaux ou la synthèse de matériaux avancés.

Étuves de séchage : Élimination de l'humidité à basse température

Une étuve de séchage, en revanche, fonctionne à des températures beaucoup plus basses, atteignant généralement un maximum d'environ 300°C (572°F).

Sa fonction principale n'est pas de transformer un matériau, mais simplement d'en éliminer l'humidité. Les applications courantes comprennent le séchage de verrerie de laboratoire, l'analyse de la teneur en humidité ou la stérilisation douce des équipements stables à la chaleur.

Philosophie de conception : Environnements scellés contre ventilés

La plage de température requise dicte la manière dont chaque appareil gère la chaleur et son atmosphère interne, ce qui conduit à deux philosophies de conception opposées.

Le four muflé : Une chambre scellée et isolée

Pour atteindre et maintenir efficacement des températures extrêmes, un four muflé dispose d'une chambre dotée d'une isolation réfractaire épaisse.

Pendant le fonctionnement, la chambre est complètement scellée. Cela emprisonne la chaleur radiante provenant des éléments chauffants électriques, assurant un environnement thermique stable et uniforme. Cette conception scellée est essentielle pour la performance et la sécurité.

L'étuve de séchage : Un système à circulation d'air

Une étuve de séchage nécessite une approche différente. Son objectif est d'éloigner l'humidité des objets à l'intérieur.

Pour ce faire, elle fait circuler activement l'air, utilisant souvent des ventilateurs pour faire passer l'air frais sur les éléments chauffants, puis évacuer l'air désormais humide. Comme elle n'essaie pas d'atteindre des températures extrêmes, son isolation est généralement minimale.

Comprendre les compromis

Les conceptions distinctes des fours et des étuves créent des compromis critiques en matière de performance et de capacité.

Contrôle de l'atmosphère : Le facteur décisif

La nature scellée d'un four muflé permet un contrôle de l'atmosphère. L'air à l'intérieur de la chambre peut être purgé et remplacé par un gaz inerte ou réactif (comme l'azote ou l'argon) pour éviter l'oxydation pendant le traitement à haute température.

Une étuve de séchage ne peut pas contrôler son atmosphère. Sa conception ventilée et à circulation d'air la rend adaptée uniquement aux processus pouvant être effectués à l'air ambiant.

Uniformité de la température : Chaleur radiante contre convective

Un four muflé fournit une chaleur très uniforme par rayonnement dans un environnement statique et scellé. Ceci est crucial pour les applications où chaque partie d'un échantillon doit être à la température exacte.

Une étuve de séchage utilise la convection (air chaud en mouvement), ce qui peut parfois créer de légères variations de température ou des « points chauds » à l'intérieur de la chambre. Bien que les étuves modernes soient conçues pour minimiser cela, elles ne peuvent pas égaler l'uniformité statique d'un four scellé.

Taille de la chambre et débit

Les étuves de séchage sont souvent conçues avec des chambres plus grandes pour accueillir des matériaux en vrac ou de nombreux petits objets à la fois, privilégiant le débit pour les tâches à basse température.

Les fours muflés ont généralement des chambres plus petites et mieux contrôlées. L'accent est mis sur le traitement de précision de petits lots, et non sur la capacité en vrac, en raison de l'énergie et des matériaux nécessaires au fonctionnement à haute température.

Faire le bon choix pour votre application

La sélection de l'instrument correct dépend de l'alignement de sa fonction principale avec votre objectif procédural.

- Si votre objectif principal est l'analyse ou la transformation de matériaux (incinération, recuit, fusion) : Un four muflé est nécessaire pour ses capacités de haute température et de contrôle de l'atmosphère.

- Si votre objectif principal est d'éliminer l'humidité ou d'effectuer un chauffage doux (séchage d'échantillons, stérilisation de verrerie) : Une étuve de séchage est l'outil correct et plus efficace en raison de sa conception à circulation d'air.

- Si vous devez traiter des matériaux dans un environnement gazeux spécifique (par exemple, azote ou argon) : La conception scellée d'un four muflé est votre seule option.

Comprendre cette distinction fondamentale entre la transformation des matériaux et l'élimination de l'humidité garantit que vous choisissez le bon outil pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Caractéristique | Four Muflé | Étuve de séchage |

|---|---|---|

| Température maximale | Jusqu'à 1500°C (2732°F) | Jusqu'à 300°C (572°F) |

| Objectif principal | Transformation des matériaux (ex. : incinération, recuit) | Élimination de l'humidité (ex. : séchage, stérilisation) |

| Conception | Chambre scellée, fortement isolée | Système ventilé à circulation d'air |

| Contrôle de l'atmosphère | Oui (gaz inertes, par exemple) | Non (air ambiant uniquement) |

| Uniformité de la température | Élevée (chaleur radiante) | Modérée (chaleur convective, points chauds potentiels) |

| Taille typique de la chambre | Plus petite, pour la précision | Plus grande, pour le débit en vrac |

Vous avez du mal à choisir le bon four pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions haute température adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours avancés tels que les fours muflés, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer votre traitement des matériaux et votre efficacité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace