L'avantage fondamental du MPCVD est sa capacité à faire croître des films cristallins d'une pureté et d'une qualité exceptionnelles, notamment le diamant, avec un niveau de contrôle et de cohérence que d'autres méthodes ont du mal à égaler. Cette précision permet la création de matériaux aux propriétés physiques supérieures, débloquant des gains de performance significatifs dans un large éventail d'applications industrielles avancées, des semi-conducteurs aux dispositifs biomédicaux.

L'avantage principal du dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) réside non seulement dans le produit final supérieur, mais aussi dans le processus lui-même. Sa nature sans électrode, stable et évolutive est ce qui rend la production de matériaux de haute pureté et de haute performance une réalité reproductible et industriellement viable.

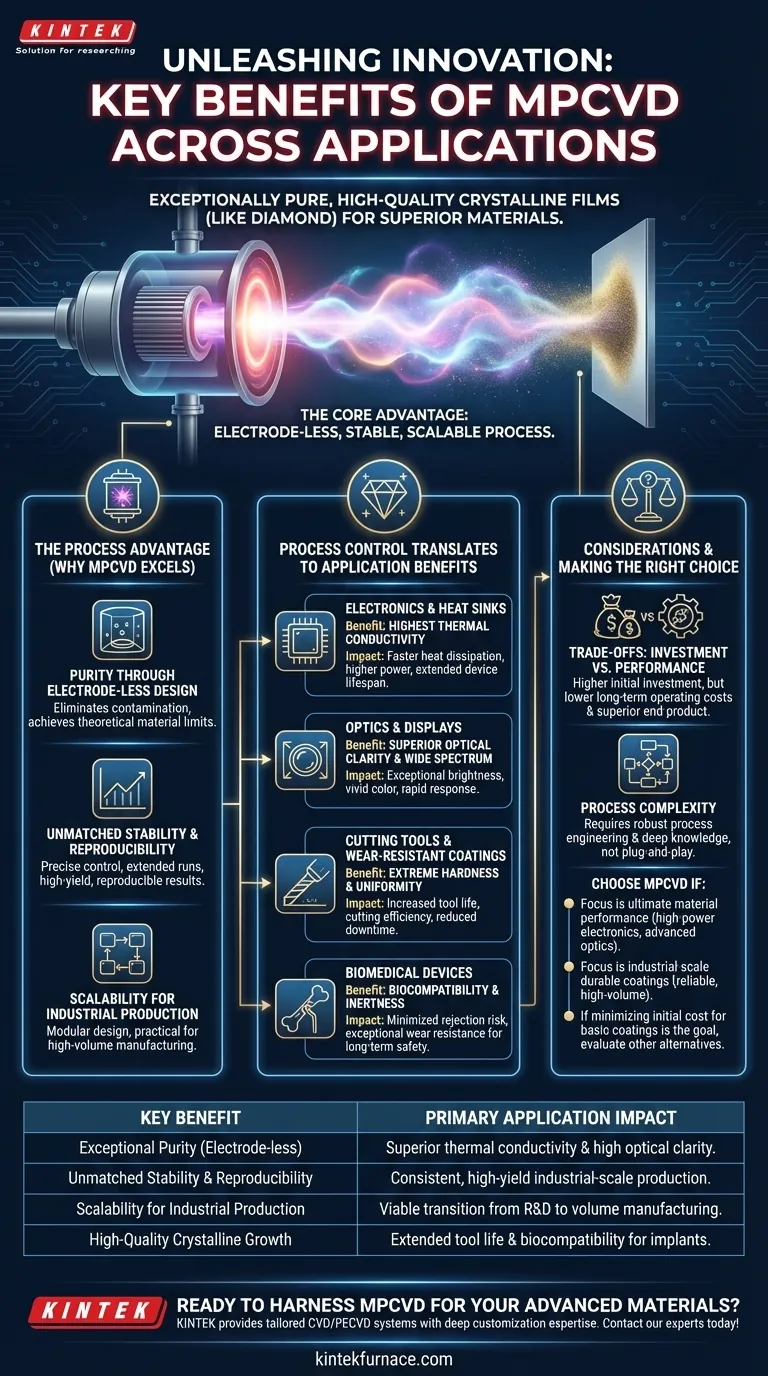

L'avantage du processus : pourquoi le MPCVD excelle

Les avantages spécifiques observés dans les produits finaux proviennent des avantages inhérents au processus de fabrication MPCVD lui-même. Il est conçu pour surmonter les limitations courantes des autres techniques de dépôt.

Pureté grâce à une conception sans électrode

Contrairement à d'autres méthodes qui utilisent des filaments chauds ou des électrodes à l'intérieur de la chambre de réaction, le MPCVD utilise des micro-ondes pour générer du plasma. Ce processus sans électrode est essentiel, car il élimine une source majeure de contamination.

Le résultat est un film d'une pureté exceptionnelle, directement responsable de l'atteinte des limites théoriques des propriétés du matériau, telles que la conductivité thermique ou la clarté optique.

Stabilité et reproductibilité inégalées

Les systèmes MPCVD créent une grande zone de plasma stable et permettent un contrôle précis et stable de la température et de la composition gazeuse.

Cette stabilité signifie que le processus peut fonctionner en continu pendant de longues périodes sans dégrader la qualité du film. Pour les applications industrielles, cela se traduit par des rendements élevés et des résultats reproductibles d'un lot à l'autre.

Évolutivité pour la production industrielle

La technologie est basée sur une conception modulaire et évolutive. Les systèmes peuvent être adaptés pour accueillir des substrats plus grands ou être liés ensemble pour une fabrication à grand volume.

Cette évolutivité inhérente fait du MPCVD un choix pratique pour passer de la recherche à l'échelle du laboratoire à la production industrielle complète, garantissant la viabilité économique du produit final.

Comment le contrôle du processus se traduit en avantages pour l'application

La pureté, la qualité et la cohérence permises par le processus MPCVD sont les causes directes des avancées de performance observées dans divers domaines.

Pour l'électronique et les dissipateurs thermiques

La structure cristalline quasi parfaite obtenue avec le MPCVD donne des films de diamant avec la conductivité thermique la plus élevée possible.

Pour les semi-conducteurs, cela signifie une dissipation thermique plus rapide et plus efficace, permettant aux dispositifs de fonctionner à des niveaux de puissance plus élevés sans surchauffe. Cela améliore directement les performances et prolonge la durée de vie des composants électroniques.

Pour l'optique et les écrans

L'absence d'impuretés et de défauts donne un diamant d'une clarté optique supérieure et d'un très large spectre de transmittance, de l'UV à l'infrarouge.

Dans des applications comme les écrans haute résolution ou les fenêtres optiques spécialisées, cela se traduit par une luminosité exceptionnelle, des couleurs vives et des temps de réponse rapides, essentiels pour les systèmes d'imagerie détaillés.

Pour les outils de coupe et les revêtements résistants à l'usure

Le MPCVD peut déposer un film de diamant uniforme et incroyablement dur sur les outils de coupe et d'autres pièces industrielles. L'extrême dureté et le faible frottement de cette couche sont le résultat direct de la croissance cristalline de haute qualité.

Cela conduit à une augmentation spectaculaire de la durée de vie des outils et de l'efficacité de coupe. Cela réduit également les coûts de fabrication en minimisant les temps d'arrêt et le besoin de remplacement fréquent des outils.

Pour les dispositifs biomédicaux

La structure de carbone inerte et pure du diamant MPCVD le rend hautement biocompatible. Le corps ne le reconnaît pas comme un corps étranger, minimisant le risque de rejet.

Lorsqu'il est utilisé comme revêtement sur des implants ou des outils chirurgicaux, sa dureté offre également une résistance à l'usure exceptionnelle, garantissant l'intégrité et la sécurité à long terme du dispositif.

Comprendre les compromis et les considérations

Bien que puissant, le MPCVD est une technologie sophistiquée, et son adoption nécessite une compréhension claire de l'équilibre entre l'investissement et la performance.

Investissement initial vs. valeur à long terme

Les systèmes MPCVD représentent un investissement en capital significatif par rapport à des méthodes plus simples comme le dépôt chimique en phase vapeur à filament chaud (HFCVD). L'équipement implique des générateurs de micro-ondes précis, des systèmes de vide et de refroidissement.

Cependant, pour les applications où la performance maximale, la pureté et la fiabilité sont non négociables, le coût initial plus élevé est souvent justifié par des coûts d'exploitation inférieurs, des temps d'arrêt réduits et la qualité supérieure du produit final. Il est souvent plus rentable que d'autres techniques CVD haut de gamme pour la qualité qu'il offre.

Complexité du processus

L'obtention de résultats optimaux avec le MPCVD nécessite une connaissance approfondie du processus et un contrôle sur de multiples variables, y compris le mélange gazeux, la pression, la température et la puissance des micro-ondes.

Cette complexité signifie que la mise en œuvre réussie dépend d'une ingénierie de processus robuste. Ce n'est pas une solution "plug-and-play" mais un processus industriel hautement contrôlé pour créer des matériaux de grande valeur.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront si le MPCVD est la technologie la plus efficace pour vous.

- Si votre objectif principal est la performance matérielle ultime : Pour les applications exigeantes en électronique de puissance, en optique avancée ou en implants médicaux où la pureté et la qualité cristalline sont primordiales, le MPCVD est le choix leader de l'industrie.

- Si votre objectif principal est la production à l'échelle industrielle de revêtements durables : La combinaison unique de taux de croissance élevés, de stabilité et d'évolutivité du MPCVD en fait un choix idéal pour la fabrication en volume d'outils et de composants fiables et performants.

- Si votre objectif principal est de minimiser le coût d'investissement initial pour les revêtements de base : Pour les applications moins exigeantes où un certain niveau d'impureté est acceptable, vous devriez évaluer le MPCVD par rapport à des alternatives de dépôt plus simples et moins coûteuses.

En fin de compte, le MPCVD permet aux ingénieurs et aux scientifiques de dépasser les limitations des matériaux conventionnels en offrant une voie fiable pour la fabrication de films cristallins quasi parfaits.

Tableau récapitulatif :

| Avantage clé | Impact principal sur l'application |

|---|---|

| Pureté exceptionnelle (Conception sans électrode) | Conductivité thermique supérieure pour l'électronique ; haute clarté optique pour les écrans et les lentilles. |

| Stabilité et reproductibilité inégalées | Production cohérente et à haut rendement pour la fabrication à l'échelle industrielle. |

| Évolutivité pour la production industrielle | Transition viable de la R&D à la fabrication en volume de revêtements et de composants. |

| Croissance cristalline de haute qualité | Durée de vie prolongée des outils de coupe ; biocompatibilité pour les implants médicaux. |

Prêt à exploiter la puissance du MPCVD pour vos matériaux avancés ? Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours haute température sur mesure, y compris des systèmes CVD/PECVD avancés. Notre solide expertise en personnalisation approfondie garantit que nous pouvons répondre à vos exigences expérimentales et de production uniques pour la croissance de films de diamant de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie MPCVD peut faire avancer votre innovation !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité