Le frittage par plasma d'étincelles (SPS) modifie fondamentalement le paysage de la fabrication en utilisant un courant direct pulsé et une pression axiale pour obtenir une densification en quelques minutes plutôt qu'en quelques heures. Contrairement aux méthodes traditionnelles qui reposent sur un chauffage externe lent, le SPS génère de la chaleur en interne, permettant des montées en température rapides qui évitent le décalage thermique responsable du grossissement des grains.

L'avantage principal du SPS est sa capacité à découpler la densification de la croissance des grains. En combinant des vitesses de chauffage extrêmes avec une pression mécanique, il "verrouille" les caractéristiques nanocristallines de haute performance — telles que les dislocations et les nanoprécipités — qui sont généralement détruites pendant les temps de maintien prolongés du frittage conventionnel.

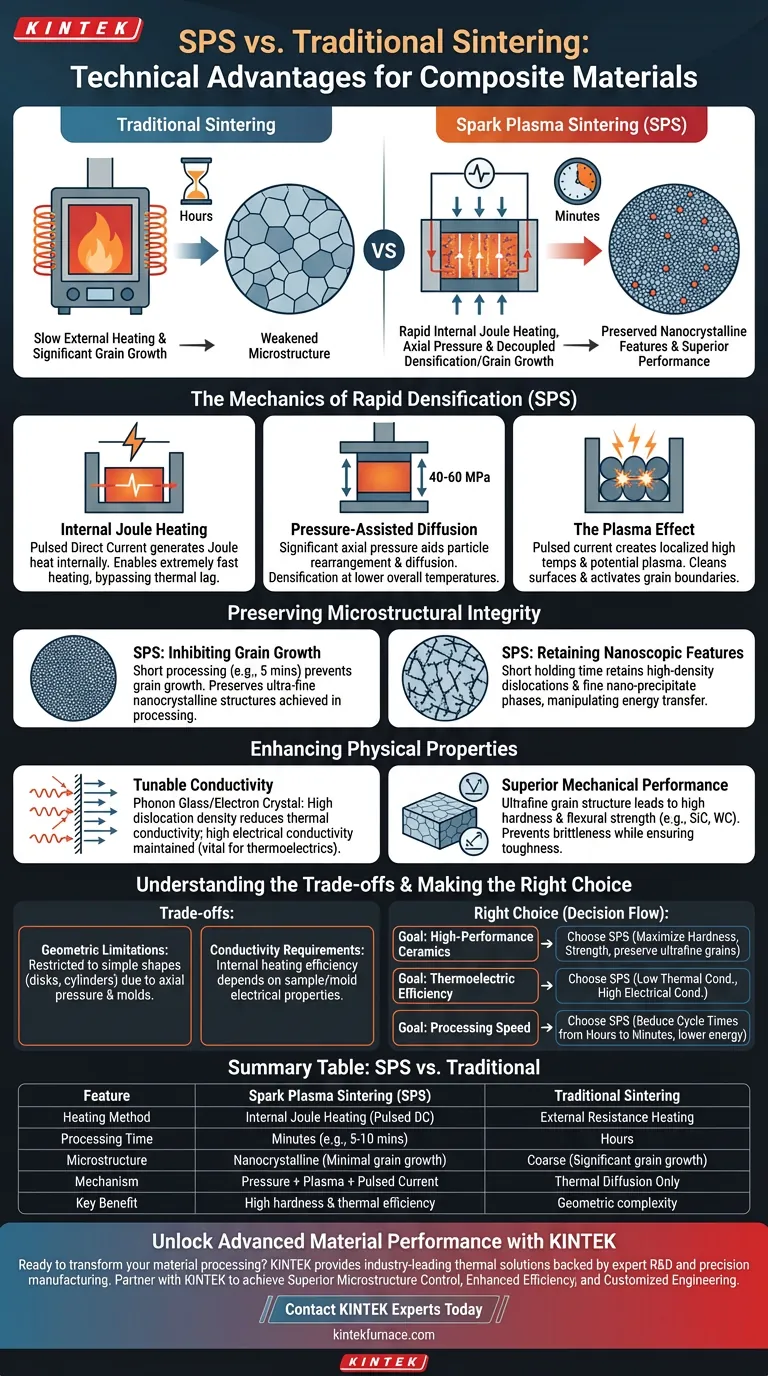

La mécanique de la densification rapide

Chauffage Joule interne

Les fours à résistance traditionnels chauffent un échantillon de l'extérieur vers l'intérieur, ce qui est lent et inefficace.

En revanche, le SPS fait passer un courant électrique pulsé directement à travers le moule ou l'échantillon conducteur lui-même. Cela génère de la chaleur Joule en interne, permettant des vitesses de chauffage extrêmement rapides.

Diffusion assistée par pression

Le SPS ne repose pas uniquement sur la chaleur ; il applique une pression axiale significative (par exemple, 40–60 MPa) tout au long du processus.

Cette pression aide physiquement au réarrangement des particules et favorise la diffusion aux joints de grains. Par conséquent, une densification complète peut être obtenue à des températures globales plus basses par rapport au frittage sans pression.

L'effet plasma

Le courant pulsé crée des conditions spécifiques aux points de contact des particules, y compris une potentielle décharge plasma et des températures élevées localisées.

Cela nettoie efficacement les surfaces des particules et active les joints de grains, accélérant ainsi le processus de liaison.

Préservation de l'intégrité microstructurale

Inhibition de la croissance des grains

Dans le frittage traditionnel, maintenir un matériau suffisamment chaud pour se densifier donne généralement aux grains le temps de grossir, ce qui affaiblit le matériau.

Le SPS termine le processus si rapidement — souvent en 5 minutes — que la croissance des grains est efficacement inhibée. Cela préserve les structures ultra-fines ou nanocristallines obtenues lors des étapes de traitement antérieures, telles que le broyage par alliage mécanique.

Conservation des caractéristiques nanoscopiques

Comme le temps de maintien est court, le matériau conserve des dislocations à haute densité et des phases de nanoprécipités fines.

Ces caractéristiques sont essentielles pour les applications avancées car elles manipulent la façon dont l'énergie se déplace à travers le matériau.

Amélioration des propriétés physiques

Conductivité ajustable (Le concept Verre Phonon/Cristal Électronique)

Les caractéristiques microstructurales préservées par le SPS créent un avantage unique pour les composites fonctionnels.

La haute densité de dislocations et de joints de grains améliore considérablement la diffusion des phonons, ce qui réduit la conductivité thermique. Simultanément, le processus maintient une haute conductivité électrique, une combinaison rare essentielle pour les matériaux thermoélectriques.

Performance mécanique supérieure

La capacité à maintenir une structure de grains ultrafine se traduit directement par des gains mécaniques.

Pour les céramiques telles que le Carbure de Silicium (SiC) ou le Carbure de Tungstène (WC), cela donne un matériau qui possède à la fois une dureté élevée et une résistance à la flexion élevée. En faisant fondre localement les liants (comme le cobalt) sans surchauffer la masse, le SPS évite la fragilité tout en assurant la ténacité.

Comprendre les compromis

Limitations géométriques

La dépendance à la pression axiale et aux moules spécifiques impose des contraintes sur la géométrie des composants.

Bien que le SPS soit supérieur pour les formes simples comme les disques ou les cylindres, il ne peut pas facilement reproduire les géométries 3D complexes réalisables avec le frittage sans pression ou le coulage en barbotine.

Exigences de conductivité des matériaux

L'efficacité du mécanisme de chauffage interne dépend fortement des propriétés électriques de l'échantillon et du moule.

Les matériaux non conducteurs doivent dépendre entièrement du moule pour le transfert de chaleur, ce qui peut légèrement modifier la dynamique de chauffage par rapport aux échantillons conducteurs qui se chauffent eux-mêmes.

Faire le bon choix pour votre objectif

Pour déterminer si le SPS est la bonne voie de fabrication pour votre composite, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est les céramiques haute performance : Choisissez le SPS pour obtenir une dureté et une résistance à la flexion maximales en préservant des structures de grains ultrafines que le pressage à chaud traditionnel détruirait.

- Si votre objectif principal est l'efficacité thermoélectrique : Choisissez le SPS pour concevoir des matériaux avec une faible conductivité thermique (via la diffusion des phonons) mais une haute conductivité électrique.

- Si votre objectif principal est la vitesse de traitement : Choisissez le SPS pour réduire les temps de cycle de plusieurs heures à quelques minutes, diminuant ainsi considérablement la consommation d'énergie par unité.

Le SPS n'est pas seulement un appareil de chauffage plus rapide ; c'est un outil pour figer des microstructures hors équilibre dans des solides entièrement denses.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Frittage traditionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule interne (CC pulsé) | Chauffage par résistance externe |

| Temps de traitement | Minutes (par exemple, 5-10 min) | Heures |

| Microstructure | Nanocristalline (Croissance minimale des grains) | Grossière (Croissance significative des grains) |

| Mécanisme | Pression + Plasma + Courant pulsé | Diffusion thermique uniquement |

| Avantage clé | Haute dureté & efficacité thermique | Complexité géométrique |

Libérez les performances avancées des matériaux avec KINTEK

Prêt à transformer votre traitement de matériaux de plusieurs heures en quelques minutes ? KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre aux exigences uniques du frittage par plasma d'étincelles et au-delà.

Collaborez avec KINTEK pour obtenir :

- Contrôle microstructural supérieur : Préservez les caractéristiques nanocristallines pour une résistance maximale.

- Efficacité améliorée : Réduisez la consommation d'énergie grâce à des cycles de chauffage rapides.

- Ingénierie personnalisée : Solutions adaptées spécifiquement aux besoins de vos matériaux composites.

Contactez les experts KINTEK dès aujourd'hui pour découvrir comment notre technologie de frittage avancée peut améliorer les capacités de votre laboratoire !

Guide Visuel

Références

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles fonctions remplit un moule en graphite lors du pressage à chaud sous vide de ZnS ? Optimisation de la densité et de la pureté optique

- Pourquoi est-il nécessaire de traiter les moules en graphite contenant des poudres mélangées dans un four de séchage sous vide avant le frittage par pressage à chaud sous vide ? Prévenir la porosité et assurer une densité maximale

- Quelle est la nécessité du dégazage à basse température dans le pressage à chaud sous vide ? Assurer une qualité supérieure des outils diamantés

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Comment la pression axiale appliquée par un four de frittage par pressage à chaud sous vide contribue-t-elle à la densification des matériaux ?

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Quel rôle les presses à vide jouent-elles dans le formage et la stratification des plastiques ? Guide essentiel pour la fabrication de précision

- Comment un four à pressage à chaud sous vide (VHP) facilite-t-il la fabrication d'alliages Al-4Cu nanostructurés en vrac ?