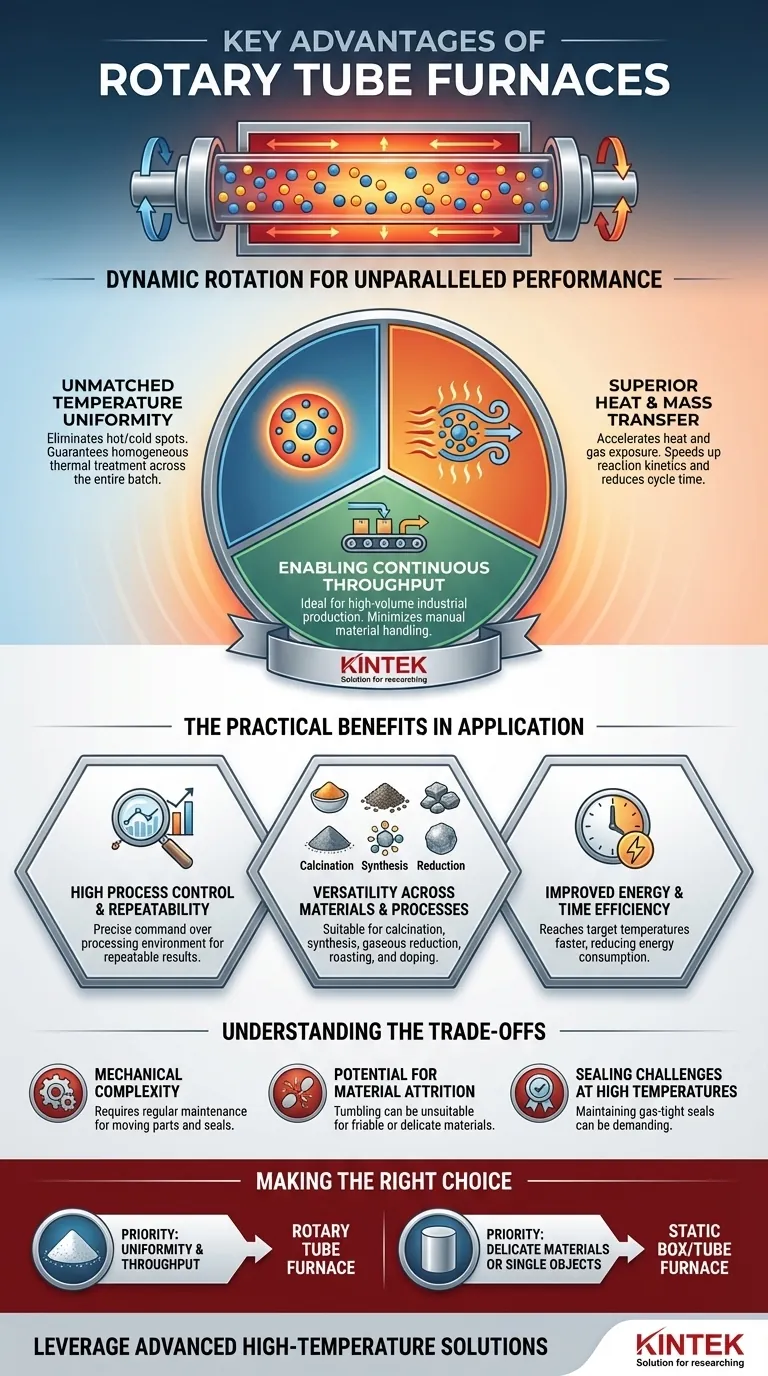

À la base, les principaux avantages d'un four tubulaire rotatif découlent d'une caractéristique déterminante : la rotation dynamique du tube de traitement. Ce mouvement assure une uniformité matérielle inégalée, un transfert de chaleur très efficace et un contrôle précis du processus, le rendant supérieur aux fours statiques pour le traitement des poudres, des granulés et d'autres matériaux en vrac.

Un four tubulaire rotatif résout le problème fondamental de non-uniformité dans le traitement thermique statique. En culbutant continuellement le matériau, il garantit que chaque particule est exposée aux mêmes conditions de température et d'atmosphère, ce qui se traduit par un produit final plus cohérent et de meilleure qualité.

Pourquoi la rotation modifie fondamentalement le traitement des matériaux

Le simple fait de faire tourner le tube du four introduit des avantages impossibles à obtenir dans un système statique. Cet environnement dynamique est la source de ses principaux atouts.

Uniformité de température inégalée

Dans un four statique, le matériau sur les bords d'un conteneur chauffe plus rapidement que le matériau au centre, créant des gradients de température importants. Un four rotatif élimine cela en mélangeant constamment le lot.

Cette action de culbutage garantit que chaque particule est continuellement déplacée, empêchant les points chauds et les points froids. Le résultat est un traitement thermique homogène sur tout le volume de matériau.

Transfert de chaleur et de masse supérieur

L'agitation continue accélère considérablement le taux de transfert de chaleur vers le matériau. Lorsque les particules culbutent, toute leur surface est exposée à la source de chaleur, réduisant le temps total nécessaire pour atteindre la température cible.

Ce même principe améliore le transfert de masse. Pour les processus impliquant des gaz réactifs (comme la réduction ou l'oxydation), la rotation garantit que le gaz frais peut atteindre constamment la surface de chaque particule, accélérant la cinétique de réaction et améliorant l'efficacité.

Permettre un débit continu

Alors que les fours statiques sont limités au traitement par lots unique, les fours rotatifs sont parfaitement adaptés au fonctionnement continu ou semi-continu.

Les matériaux peuvent être introduits à une extrémité du tube incliné et se déplacer lentement vers l'extrémité de décharge lorsqu'il tourne. Cette conception est idéale pour la production à l'échelle industrielle où un débit élevé est essentiel, minimisant la manipulation manuelle des matériaux.

Les avantages pratiques en application

Ces principes fondamentaux se traduisent par des avantages tangibles pour un large éventail de processus scientifiques et industriels.

Contrôle et répétabilité élevés des processus

La combinaison d'un chauffage uniforme et d'une atmosphère contrôlée donne aux opérateurs un contrôle précis sur l'environnement de traitement. Cela conduit à des résultats hautement répétables, un facteur critique à la fois en R&D et dans la production contrôlée par la qualité.

Polyvalence des matériaux et des processus

Les fours tubulaires rotatifs ne se limitent pas à une seule fonction. Leurs capacités uniques en font l'outil de choix pour un ensemble diversifié d'applications, notamment :

- Calcination de matériaux tels que le schiste bitumineux ou les pigments

- Synthèse de catalyseurs et de céramiques avancées

- Réduction gazeuse de minerais métalliques

- Processus de grillage et d'oxydation

- Dopage de matériaux avec des oligo-éléments

Efficacité énergétique et temporelle améliorée

Parce que la chaleur est transférée si efficacement dans le matériau, les températures cibles sont atteintes plus rapidement, raccourcissant les temps de cycle du processus. Les conceptions modernes intègrent également une isolation de haute qualité et des éléments chauffants efficaces, ce qui réduit la consommation globale d'énergie par rapport aux méthodes moins efficaces.

Comprendre les compromis

Aucune technologie n'est parfaite pour tous les scénarios. Les avantages d'un four rotatif s'accompagnent de considérations spécifiques.

Complexité mécanique

Le mécanisme de rotation, y compris le moteur d'entraînement et les joints étanches aux gaz, ajoute une complexité mécanique que l'on ne trouve pas dans les fours statiques. Ces composants nécessitent un entretien régulier et peuvent être des points de défaillance potentiels.

Potentiel d'attrition des matériaux

L'action de culbutage qui offre un si excellent mélange peut être un inconvénient pour les matériaux friables ou délicats. La contrainte mécanique peut provoquer la dégradation des particules, ce qui peut être indésirable pour certaines applications.

Problèmes d'étanchéité à haute température

Le maintien d'une atmosphère parfaitement contrôlée nécessite des joints efficaces aux deux extrémités du tube rotatif. L'obtention d'un joint durable et étanche aux gaz sur un composant mobile, en particulier à très haute température, peut être plus difficile que sur un système statique.

Faire le bon choix pour votre processus

Le choix du four correct dépend entièrement de la nature de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est une homogénéité maximale du produit : Un four tubulaire rotatif est le choix définitif pour le traitement des poudres, des granulés ou de tout matériau en vrac où l'uniformité est critique.

- Si votre objectif principal est une production continue à haut débit : La conception à flux continu d'un four rotatif offre un avantage certain par rapport aux systèmes statiques basés sur des lots.

- Si votre objectif principal est le traitement d'objets volumineux et uniques ou de matériaux délicats : Un four à moufle statique ou un four tubulaire stationnaire offrira un environnement de traitement plus doux et plus approprié.

En fin de compte, choisir un four tubulaire rotatif est une décision de privilégier l'uniformité et l'efficacité pour les matériaux dynamiques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Uniformité de température inégalée | La rotation continue élimine les points chauds/froids pour un chauffage constant. |

| Transfert de chaleur et de masse supérieur | L'action de culbutage accélère l'exposition à la chaleur et aux gaz, augmentant l'efficacité. |

| Débit continu | Idéal pour la production à grand volume avec une manipulation manuelle minimale. |

| Contrôle élevé des processus | Assure des résultats reproductibles en R&D et dans les applications industrielles. |

| Polyvalence | Convient pour la calcination, la synthèse, la réduction, et plus encore. |

| Efficacité énergétique et temporelle | Réduit les temps de cycle et la consommation d'énergie par rapport aux systèmes statiques. |

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous traitez des poudres, des granulés ou avez besoin d'un débit continu pour des applications telles que la calcination ou la synthèse, nos fours tubulaires rotatifs peuvent offrir une uniformité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs