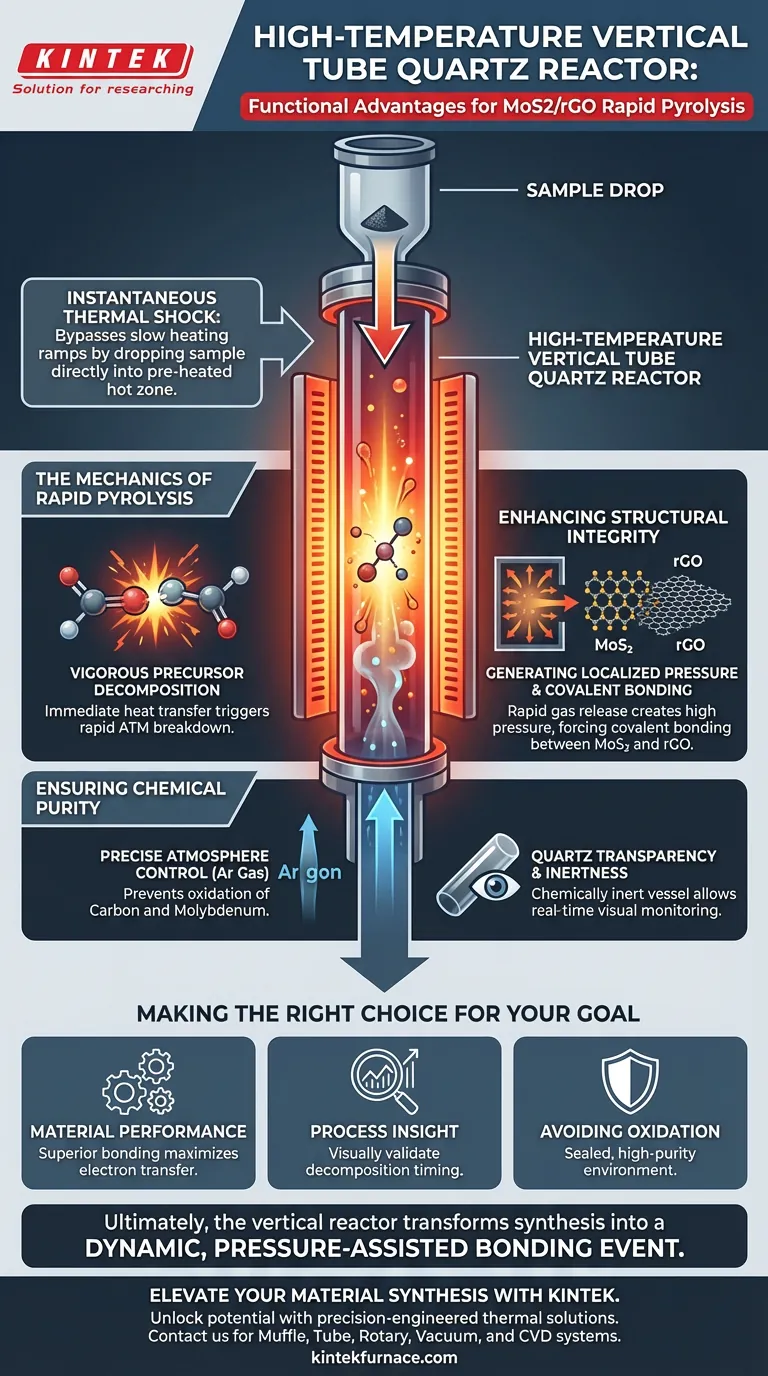

Le principal avantage fonctionnel d'un réacteur à quartz à tube vertical à haute température est sa capacité à faciliter le choc thermique instantané requis pour une pyrolyse rapide. En permettant à l'échantillon de tomber directement dans une zone préchauffée, le réacteur déclenche une décomposition vigoureuse des précurseurs, créant un environnement localisé à haute pression qui force une forte liaison covalente entre les nanocristaux de MoS2 et l'oxyde de graphène réduit (rGO).

Idée clé : La configuration verticale n'est pas seulement une question d'orientation ; c'est un outil cinétique. Elle utilise la gravité pour contourner les rampes de chauffage lentes, en utilisant la libération rapide de gaz pour fusionner physiquement et chimiquement les matériaux composites.

La mécanique de la pyrolyse rapide

Choc thermique instantané

Dans une configuration verticale, l'échantillon peut être introduit directement dans la « zone chaude » du réacteur, qui est déjà préchauffée à la température cible.

Cela élimine la lente montée en température typique des fours horizontaux.

L'exposition immédiate à une chaleur élevée est essentielle pour la voie chimique spécifique requise pour la synthèse de MoS2/rGO de haute qualité.

Décomposition vigoureuse des précurseurs

Le choc thermique soudain déclenche la décomposition vigoureuse du tétrathiomolybdate d'ammonium (ATM).

Étant donné que le transfert de chaleur est immédiat, le précurseur se décompose rapidement plutôt que progressivement.

Cette réaction rapide est le catalyseur des avantages structurels discutés ci-dessous.

Amélioration de l'intégrité structurelle

Génération de pression localisée

La décomposition rapide de l'ATM libère un volume important de gaz en une fraction de seconde.

Cette libération de gaz confinée génère un pic de haute pression locale autour de l'échantillon.

Ce phénomène est unique au profil de chauffage rapide permis par la méthode de chute verticale.

Promotion de la liaison covalente

La pression générée remplit une fonction de synthèse critique : elle force les matériaux à se lier au niveau atomique.

Cette pression favorise la liaison covalente entre les nanocristaux de MoS2 et les feuillets de graphène.

Sans cette liaison assistée par la pression, les matériaux pourraient simplement adhérer physiquement, ce qui entraînerait une stabilité structurelle plus faible et de moins bonnes performances électroniques.

Assurer la pureté chimique

Contrôle précis de l'atmosphère

La conception du réacteur permet le déplacement de l'oxygène à l'aide d'argon de haute pureté.

Cela crée un environnement strictement contrôlé, empêchant l'oxydation du réseau carboné ou du molybdène.

Transparence et inertie du quartz

L'utilisation de quartz de haute pureté fournit un récipient scellé et chimiquement inerte qui isole le processus des contaminants externes.

De plus, la transparence du quartz offre un avantage fonctionnel pour la recherche et la surveillance.

Elle permet aux opérateurs d'observer visuellement l'état de la réaction en temps réel, garantissant que la décomposition rapide se déroule comme prévu.

Comprendre les compromis

Bien que le réacteur à quartz vertical offre une liaison supérieure pour ce composite spécifique, il existe des considérations opérationnelles à garder à l'esprit.

Limitations de la taille de l'échantillon

Les réacteurs à tube vertical reposent généralement sur des mécanismes d'alimentation par gravité (comme des bateaux ou des paniers en quartz), ce qui limite souvent la taille des lots par rapport aux fours rotatifs horizontaux.

Risques de choc thermique

Bien que l'échantillon nécessite un choc thermique, le tube en quartz lui-même doit être de haute qualité pour résister aux gradients de température.

Les mécanismes d'insertion rapide doivent être conçus avec soin pour éviter de compromettre l'étanchéité de l'atmosphère ou d'endommager le récipient.

Faire le bon choix pour votre objectif

Pour déterminer si cette configuration de réacteur correspond à vos objectifs de synthèse spécifiques, considérez ce qui suit :

- Si votre objectif principal est la performance des matériaux : Le réacteur vertical est supérieur car la liaison covalente induite par la pression maximise le transfert d'électrons entre MoS2 et rGO.

- Si votre objectif principal est la compréhension du processus : Le quartz transparent vous permet de valider visuellement le moment de la décomposition et la vigueur de la réaction.

- Si votre objectif principal est d'éviter l'oxydation : La capacité de purger avec de l'argon dans une colonne verticale scellée garantit la haute pureté requise pour les applications de qualité semi-conducteur.

En fin de compte, le réacteur vertical transforme la synthèse d'un processus de chauffage passif en un événement de liaison dynamique assisté par la pression.

Tableau récapitulatif :

| Caractéristique | Avantage fonctionnel pour la synthèse de MoS2/rGO |

|---|---|

| Alimentation par gravité verticale | Permet un choc thermique instantané en contournant les rampes de chauffage lentes. |

| Décomposition rapide | Déclenche une décomposition vigoureuse de l'ATM pour une libération immédiate de gaz. |

| Haute pression localisée | Force une forte liaison covalente entre les nanocristaux de MoS2 et les feuilles de rGO. |

| Récipient en quartz | Assure l'inertie chimique et la surveillance visuelle de l'état de la réaction. |

| Atmosphère inerte | Le contrôle précis de l'argon empêche l'oxydation du carbone et du molybdène. |

Élevez votre synthèse de matériaux avec KINTEK

Libérez tout le potentiel de votre recherche sur MoS2/rGO avec des solutions thermiques conçues avec précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous ayez besoin de configurations verticales spécialisées pour la pyrolyse rapide ou de fours à haute température personnalisés pour des applications de qualité semi-conducteur, notre équipe est prête à vous aider. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrez comment notre technologie de chauffage avancée peut stimuler votre prochaine percée.

Guide Visuel

Références

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température contribue-t-il au traitement post-dépôt des couches minces de Ge:ZnO ?

- Comment optimiser les performances d'un four tubulaire vertical ? Augmenter l'efficacité et la précision du traitement thermique

- Quelles industries bénéficient de l'utilisation des fours tubulaires ? Libérez la précision dans la technologie des semi-conducteurs et des batteries

- Pourquoi un four tubulaire à haute température est-il requis pour le traitement de l'alliage CrFeNi ? Assurer la stabilité microstructurale monophasée

- Pourquoi une atmosphère d'azote est-elle nécessaire dans un four tubulaire à haute température lors de la préparation de nanoparticules de Co-HCC ?

- Quelle est la température maximale pour un four tubulaire ? Trouvez la bonne chaleur pour votre application

- Pourquoi l'uniformité thermique est-elle un avantage significatif des fours tubulaires ? Obtenez un chauffage constant pour des processus de précision

- Pourquoi un four tubulaire sous vide poussé est-il nécessaire pour le recuit des TMD ? Protégez vos monocouches de l'ablation oxydative