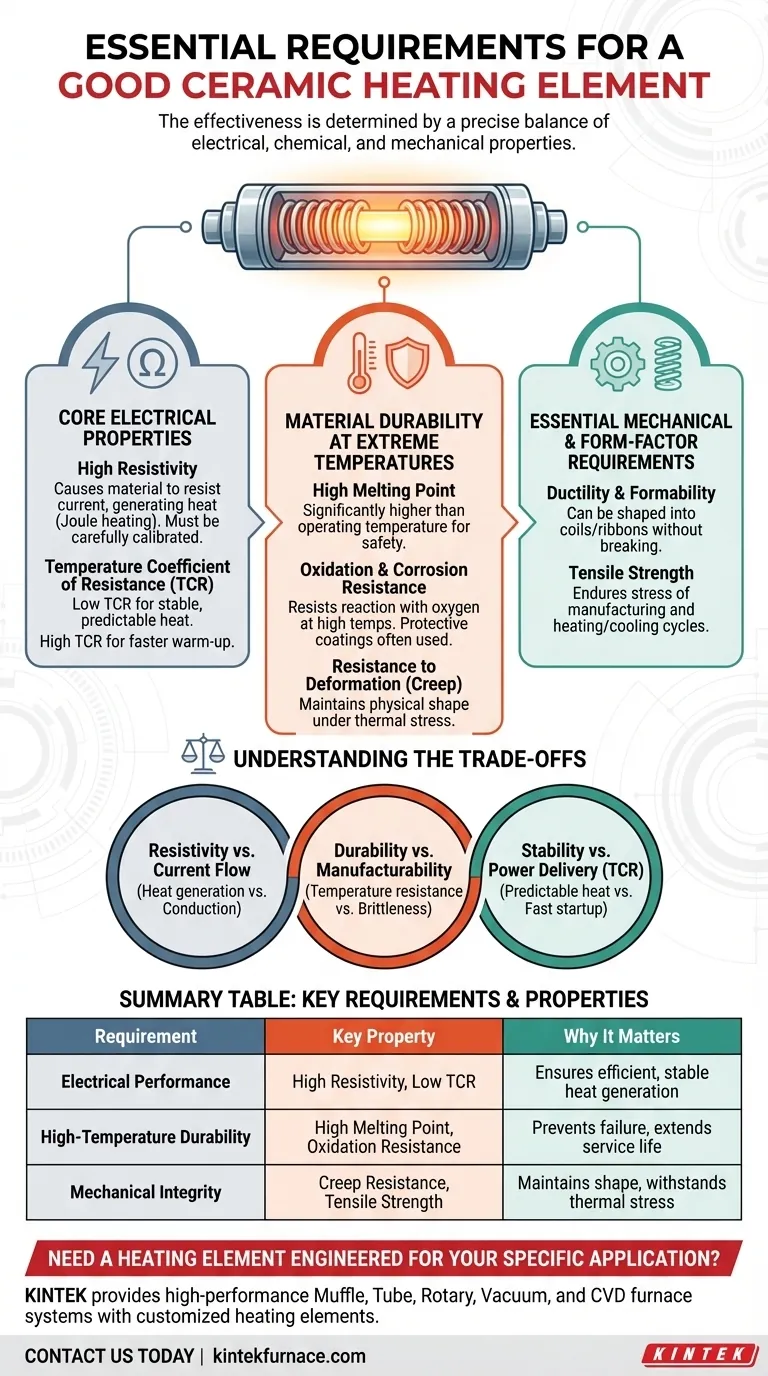

L'efficacité d'un élément chauffant en céramique est déterminée par un équilibre précis de propriétés électriques, chimiques et mécaniques. Un élément supérieur doit posséder une résistivité électrique élevée pour générer de la chaleur efficacement, un point de fusion élevé pour résister aux températures extrêmes et une excellente résistance à l'oxydation pour garantir une longue durée de vie opérationnelle. De plus, il nécessite une durabilité physique pour être formé en formes spécifiques et pour résister à la déformation sous contrainte thermique constante.

Le défi principal dans la conception d'un élément chauffant en céramique n'est pas simplement de créer quelque chose de chaud, mais de concevoir un composant qui produit de la chaleur de manière prévisible, efficace et fiable pendant des milliers d'heures. Cela nécessite un matériau capable de supporter des abus électriques et thermiques constants sans se dégrader.

Propriétés électriques clés pour un chauffage efficace

La fonction principale d'un élément chauffant est de convertir l'énergie électrique en énergie thermique. Cette conversion repose sur quelques caractéristiques électriques fondamentales.

Le principe de la résistivité élevée

Un élément chauffant efficace doit avoir une résistivité électrique élevée. Cette propriété fait que le matériau résiste au flux de courant électrique, générant de la chaleur dans le processus (connu sous le nom d'effet Joule).

Cependant, la résistivité doit être soigneusement calibrée. Si elle est trop élevée, le matériau devient un isolant électrique, empêchant un courant suffisant de circuler pour générer la chaleur requise.

Coefficient de température de la résistance (TCR)

Le Coefficient de Température de la Résistance (TCR) décrit dans quelle mesure la résistance d'un matériau change lorsque sa température change.

Pour la plupart des applications, un faible TCR est idéal. Cela garantit que la puissance thermique reste stable et prévisible, même lorsque l'élément chauffe jusqu'à sa température de fonctionnement.

Dans certaines conceptions spécifiques, un TCR élevé et prévisible peut être utilisé pour fournir plus de puissance pendant la phase initiale de préchauffage.

Durabilité du matériau à des températures extrêmes

La valeur d'un élément chauffant est directement liée à sa capacité à survivre à son environnement opérationnel hostile. Les températures élevées introduisent des défis importants en science des matériaux qui doivent être surmontés.

Point de fusion élevé

C'est une exigence non négociable. Le point de fusion du matériau doit être significativement supérieur à sa température de fonctionnement maximale pour offrir une marge de sécurité et éviter une défaillance catastrophique.

Résistance à l'oxydation et à la corrosion

À des températures élevées, les matériaux réagissent plus facilement avec l'oxygène de l'air, un processus appelé oxydation. Cela peut dégrader la structure de l'élément, réduire son efficacité et entraîner une défaillance prématurée.

Les bons éléments chauffants sont fabriqués à partir de matériaux intrinsèquement résistants à l'oxydation ou sont traités avec des revêtements protecteurs, tels que l'oxyde de silicium ou l'oxyde d'aluminium.

Résistance à la déformation (résistance au fluage)

Les matériaux peuvent se déformer lentement ou "fluage" avec le temps lorsqu'ils sont soumis à des contraintes à haute température. Un élément chauffant de qualité doit conserver sa forme physique et son intégrité structurelle tout au long de sa durée de vie pour fonctionner correctement et en toute sécurité.

Exigences mécaniques et de forme essentielles

Au-delà de ses propriétés intrinsèques, un élément chauffant doit pouvoir être fabriqué sous une forme utilisable et résister aux contraintes physiques de son application.

Ductilité et formabilité

La ductilité est la capacité d'un matériau à être étiré ou tréfilé en fil ou en une autre forme sans se casser. Cette propriété est essentielle pour fabriquer des éléments sous des formes courantes comme des bobines et des rubans sans compromettre leur efficacité ou leur résistance.

Résistance à la traction

Le matériau doit posséder une résistance à la traction suffisante pour supporter les contraintes de fabrication et de manipulation. Il doit également résister à la dilatation et à la contraction qui se produisent lors des cycles de chauffage et de refroidissement répétés.

Comprendre les compromis

La sélection d'un matériau pour un élément chauffant implique un équilibre entre des propriétés concurrentes. Comprendre ces compromis est essentiel pour choisir le bon composant pour une tâche spécifique.

Résistivité vs. Flux de courant

Le compromis central est d'équilibrer une résistivité élevée pour la génération de chaleur avec la nécessité d'un flux de courant suffisant. Le matériau parfait est un "mauvais conducteur", pas un véritable isolant.

Durabilité vs. Fabricabilité

Souvent, les matériaux offrant la plus haute résistance à la température et la plus grande résistance sont aussi les plus fragiles. Cela crée un conflit entre la durabilité opérationnelle et la facilité de mise en forme du matériau en une forme complexe.

Stabilité vs. Puissance de sortie (TCR)

Bien qu'un faible TCR fournisse une chaleur stable et prévisible, il offre une courbe de puissance plate. Un élément avec un TCR élevé contrôlé est moins stable mais peut être conçu pour des applications spécialisées nécessitant une montée en puissance rapide au démarrage.

Faire le bon choix pour votre application

Le "meilleur" élément chauffant est celui dont les propriétés sont optimisées pour son usage prévu. Tenez compte de l'objectif principal de votre système pour guider votre sélection.

- Si votre objectif principal est une opération stable à long terme : Privilégiez les matériaux avec un faible coefficient de température de résistance et une résistance à l'oxydation supérieure.

- Si votre objectif principal est d'atteindre des températures extrêmes : Le point de fusion du matériau et sa capacité à résister à la déformation physique (fluage) sont les facteurs les plus critiques.

- Si votre objectif principal est la fabrication de formes complexes d'éléments : Mettez l'accent sur une ductilité et une résistance à la traction élevées pour garantir que l'élément puisse être formé de manière fiable.

En fin de compte, un élément chauffant efficace est un système conçu où la science des matériaux et la conception physique travaillent de concert pour fournir une chaleur fiable.

Tableau récapitulatif :

| Exigence | Propriété clé | Pourquoi c'est important |

|---|---|---|

| Performance électrique | Haute résistivité, faible TCR | Assure une génération de chaleur efficace et stable |

| Durabilité à haute température | Point de fusion élevé, résistance à l'oxydation | Prévient les défaillances et prolonge la durée de vie |

| Intégrité mécanique | Résistance au fluage, résistance à la traction | Maintient la forme et résiste aux contraintes thermiques |

Besoin d'un élément chauffant conçu pour votre application spécifique ?

Chez KINTEK, nous comprenons que le bon équilibre des propriétés électriques, thermiques et mécaniques est essentiel. Notre équipe R&D et de fabrication experte conçoit et produit des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD haute performance, avec des éléments chauffants personnalisés pour vos exigences uniques en matière de température, de stabilité et de durabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir une solution de chauffage fiable pour votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie