L'objectif principal de l'utilisation d'un évaporateur rotatif ou d'un four de séchage sous vide est d'éliminer rapidement les solvants, tels que l'éthanol, dans des conditions contrôlées de basse température et de pression réduite. Cet environnement spécifique est essentiel pour prévenir la formation d'agglomérats durs sévères et pour maintenir l'état hautement dispersé des additifs de frittage obtenu pendant le processus de broyage.

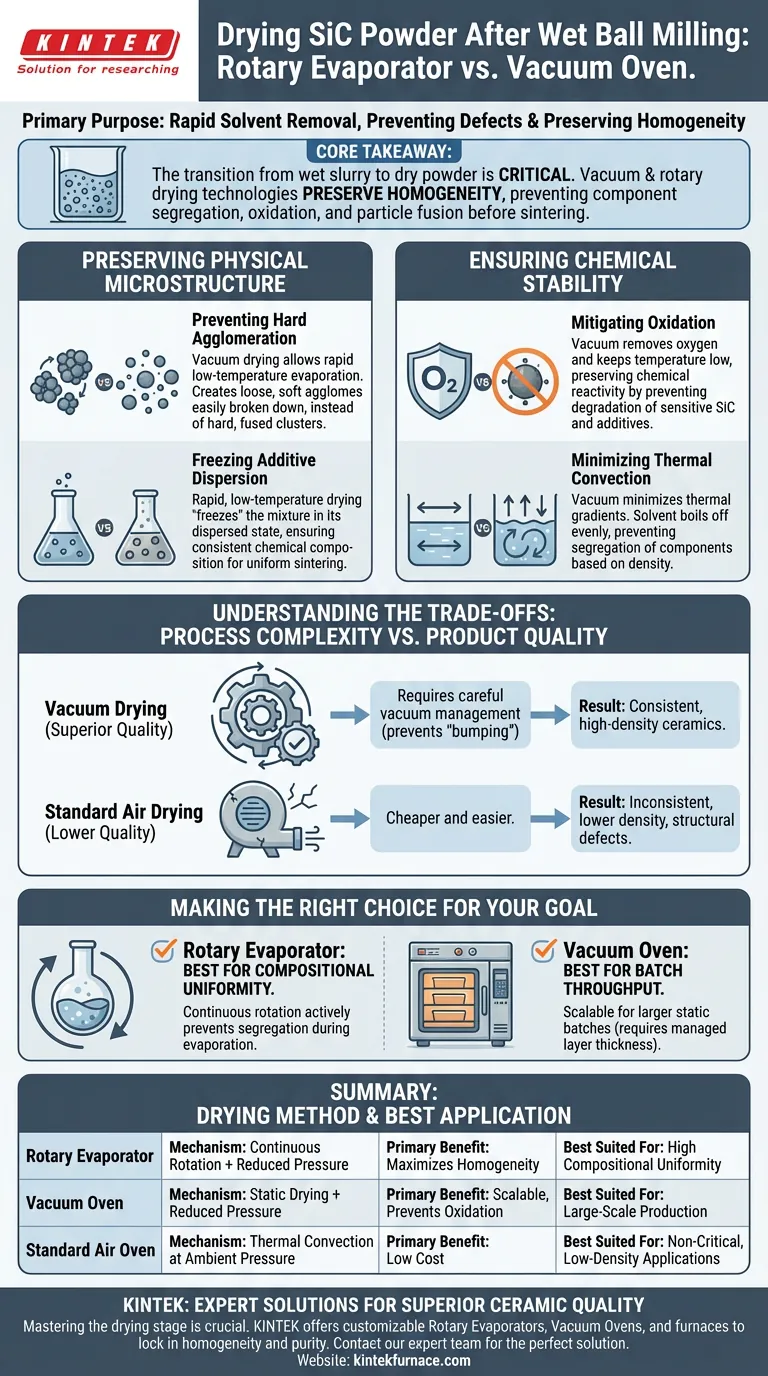

Idée clé La transition d'une suspension humide à une poudre sèche est le point le plus critique pour l'introduction de défauts dans le traitement des céramiques. Les technologies de séchage sous vide et rotatif ne servent pas seulement à éliminer le liquide ; elles visent à préserver l'homogénéité créée pendant le broyage en empêchant la ségrégation des composants, l'oxydation et la fusion des particules avant l'étape de frittage.

Préservation de la microstructure physique

Prévention de l'agglomération dure

Le risque physique le plus immédiat pendant le séchage est la formation d'« agglomérats durs ».

Lorsque les solvants s'évaporent lentement à haute température ou à pression ambiante, les particules ont tendance à s'agglomérer étroitement.

Le séchage sous vide abaisse le point d'ébullition du solvant, permettant une évaporation rapide sans chaleur élevée. Cela crée des agglomérats lâches et mous qui sont facilement désintégrés, plutôt que des amas durs et fusionnés qui nuisent à la moulabilité.

Fixation de la dispersion des additifs

Le broyage par voie humide est utilisé pour obtenir un mélange parfait de carbure de silicium (SiC) et d'additifs de frittage.

Si le processus de séchage est lent ou implique une convection thermique inégale, ces additifs peuvent se séparer ou se ségréger de la matrice de SiC.

Un séchage rapide à basse température « fige » efficacement le mélange dans son état dispersé. Cela garantit que la composition chimique reste constante dans tout le lot, ce qui est essentiel pour un frittage uniforme ultérieur.

Assurer la stabilité chimique

Atténuation de l'oxydation

Le carbure de silicium et ses additifs de frittage métalliques sont sensibles à l'oxydation, en particulier lorsqu'ils sont chauffés à l'air.

Le séchage standard en étuve expose la poudre fine à l'oxygène à des températures élevées, ce qui peut dégrader les surfaces des particules.

En opérant sous vide, vous éliminez la source d'oxygène. En abaissant le point d'ébullition, vous maintenez la température en dessous du seuil où une oxydation rapide se produit. Cela préserve la réactivité chimique requise pour un frittage à haute densité.

Minimisation de la convection thermique

Dans le séchage standard, la chaleur crée souvent de forts courants de convection dans la suspension liquide.

Ces courants peuvent provoquer la sédimentation des particules plus lourdes ou la flottation des particules plus légères, annulant le travail de mélange effectué par le broyeur.

Le séchage sous vide minimise ces gradients thermiques. Le solvant bout uniformément et rapidement, empêchant la ségrégation des composants en fonction de leur densité.

Comprendre les compromis

Complexité du processus vs qualité du produit

Bien que le séchage sous vide produise une poudre de qualité supérieure, il introduit une complexité par rapport au séchage à l'air standard.

Vous devez gérer attentivement les niveaux de vide pour éviter les « projections » (ébullition violente qui peut éjecter la poudre).

Cependant, cette complexité est un compromis nécessaire. Le séchage à l'air simple est moins cher et plus facile, mais il aboutit fréquemment à des céramiques incohérentes avec une densité plus faible et des défauts structurels.

Faire le bon choix pour votre objectif

L'équipement spécifique que vous choisissez – évaporateur rotatif ou four de séchage sous vide statique – dépend de votre échelle de traitement spécifique et de vos priorités.

- Si votre objectif principal est l'uniformité compositionnelle : L'évaporateur rotatif est supérieur car la rotation continue empêche activement la ségrégation pendant l'évaporation du solvant.

- Si votre objectif principal est le débit par lot : Un four de séchage sous vide est souvent plus évolutif pour les lots statiques plus importants, à condition que l'épaisseur de la couche soit gérée pour assurer un séchage uniforme.

En fin de compte, l'objectif est de produire une poudre précurseur lâche et homogène qui conserve sa pureté chimique pour le four de frittage.

Tableau récapitulatif :

| Méthode de séchage | Mécanisme | Avantage principal | Idéal pour |

|---|---|---|---|

| Évaporateur rotatif | Rotation continue + pression réduite | Maximise l'homogénéité ; empêche la ségrégation des composants | Uniformité compositionnelle élevée |

| Four sous vide | Séchage statique + pression réduite | Traitement de lots évolutif ; empêche l'oxydation | Production à grande échelle et débit |

| Étuve à air standard | Convection thermique à pression ambiante | Faible coût ; fonctionnement simple | Applications non critiques, à faible densité |

Obtenez une qualité céramique supérieure en maîtrisant l'étape de séchage. Chez KINTEK, nous comprenons que les matériaux haute performance comme le carbure de silicium nécessitent un équipement de précision pour prévenir les défauts. Soutenus par une R&D et une fabrication expertes, nous proposons des évaporateurs rotatifs, des fours de séchage sous vide et des fours haute température personnalisables, conçus pour fixer l'homogénéité et la pureté chimique de votre poudre. Ne laissez pas un séchage inapproprié compromettre vos résultats de frittage – contactez notre équipe technique dès aujourd'hui pour trouver la solution parfaite pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils considérés comme des adsorbants supérieurs ? Élimination efficace des gaz organiques nocifs

- Quelle est l'importance de l'utilisation d'un four électrique de laboratoire pour la trempe et le revenu de l'acier de coque ? Obtenir un contrôle précis de la microstructure

- Pourquoi la trempe à l'eau est-elle essentielle pour les phases métastables dans le titane ? Libérez la résistance des alliages haute performance

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Quelle est la fonction principale d'un four à air pulsé dans la synthèse de SnmCunOx-t ? Mousse chimique maître

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Comment une plateforme expérimentale à température contrôlée soutient-elle le test de la stabilité des memristors Mn3O4 ?

- Comment un système de contrôle de débit massique de gaz (MFC) empêche-t-il l'adhérence de la feuille de cuivre ? Maîtriser la pureté atmosphérique