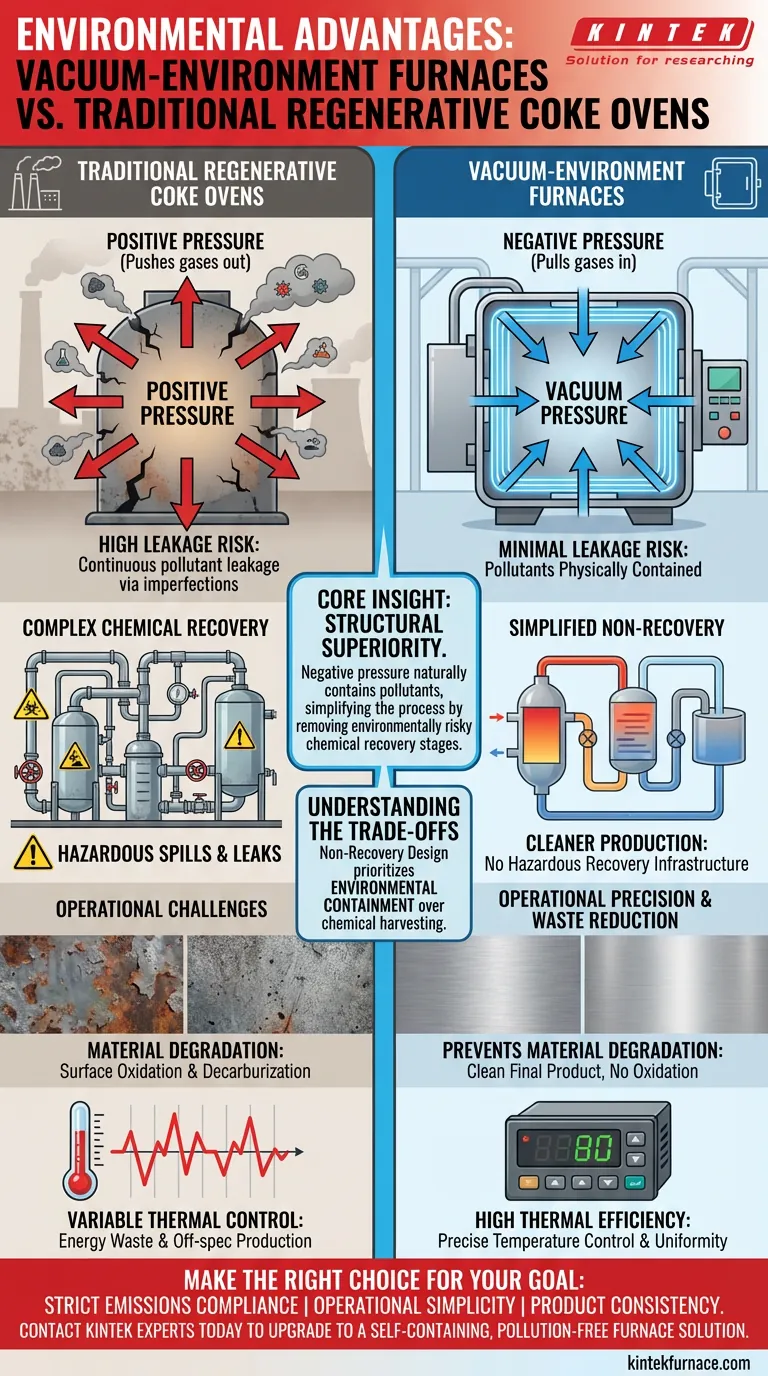

Le principal avantage environnemental des fours sous vide réside dans leur capacité à éliminer les fuites de polluants grâce aux différentiels de pression. En fonctionnant sous pression négative, ces systèmes empêchent physiquement les émissions de s'échapper, ce qui contraste fortement avec les fours à coke régénératifs traditionnels qui fonctionnent sous pression positive et sont sujets aux fuites de gaz nocifs. Cette conception permet souvent un processus sans récupération, éliminant ainsi le besoin d'une infrastructure de récupération de produits chimiques dangereux.

Idée clé : La supériorité environnementale des fours sous vide est structurelle, pas seulement opérationnelle. En maintenant une pression négative, ils créent un système scellé qui contient naturellement les polluants, tout en simplifiant la chaîne de production pour éliminer les étapes risquées sur le plan environnemental de la récupération des sous-produits chimiques.

La physique du contrôle des émissions

La responsabilité de la pression positive

Les fours à coke régénératifs traditionnels fonctionnent généralement sous pression positive.

Cette force interne pousse les gaz vers l'extérieur contre les parois de confinement. Par conséquent, même des imperfections structurelles mineures peuvent entraîner une fuite continue de polluants dans l'atmosphère environnante.

Le bouclier de pression négative

Les fours sous vide inversent cette dynamique en fonctionnant sous pression négative.

Cela crée un effet d'aspiration interne qui garantit que les gaz sont aspirés vers l'intérieur plutôt que poussés vers l'extérieur. Ce différentiel de pression enferme efficacement les polluants à l'intérieur de la chambre de traitement, rendant les fuites importantes physiquement impossibles pendant le fonctionnement normal.

Simplification du processus industriel

Élimination des risques de récupération chimique

Une source majeure de risque environnemental dans la cokéfaction traditionnelle est la machinerie complexe nécessaire à la récupération des sous-produits chimiques.

Les systèmes basés sur le vide utilisent souvent une conception sans récupération. Cette approche évite complètement le besoin d'étapes complexes de récupération chimique, éliminant ainsi une variable majeure de l'équation de la sécurité environnementale.

Cycles de production plus propres

En supprimant l'infrastructure de récupération chimique, l'installation réduit considérablement le potentiel de déversements et de fuites dangereux.

Cette simplification transforme le processus de cokéfaction d'une opération à forte composante chimique en un processus thermique plus propre, soutenant les objectifs plus larges d'une production industrielle sans pollution.

Précision opérationnelle et réduction des déchets

Prévention de la dégradation des matériaux

Au-delà des émissions atmosphériques, les environnements sous vide offrent des avantages significatifs en matière d'efficacité des matériaux.

Contrairement aux fours traditionnels, les environnements sous vide éliminent l'oxydation de surface et la décarburation. Cela garantit que le produit final est plus propre et réduit la quantité de matériau gaspillé en raison de défauts de surface.

Efficacité thermique améliorée

Les fours sous vide offrent des capacités supérieures pour la mesure et le contrôle de la température.

Cette précision garantit que le processus fonctionne avec une efficacité optimale, réduisant le gaspillage d'énergie et la production hors spécifications associées aux températures fluctuantes souvent rencontrées dans les conceptions de fours plus anciennes et traditionnelles.

Comprendre les compromis

L'implication de la « non-récupération »

Il est essentiel de comprendre que la conception « sans récupération » de nombreux systèmes sous vide représente un changement stratégique.

Bien que cela élimine la pollution associée à la récupération des produits chimiques, cela signifie également que l'installation ne récolte pas ces sous-produits pour d'autres utilisations. C'est un choix délibéré de privilégier le confinement environnemental à la récolte chimique.

Faire le bon choix pour votre objectif

Lors de l'évaluation des technologies de fours pour votre installation, tenez compte de vos objectifs opérationnels principaux :

- Si votre objectif principal est la conformité stricte aux émissions : Privilégiez les fours sous vide, car la conception à pression négative offre la barrière physique la plus fiable contre les fuites de polluants.

- Si votre objectif principal est la simplicité opérationnelle : Choisissez la conception sous vide sans récupération pour éliminer les risques de maintenance et environnementaux associés aux usines de récupération chimique.

- Si votre objectif principal est la cohérence du produit : Exploitez la technologie du vide pour prévenir l'oxydation de surface et assurer une régulation thermique précise.

L'adoption de la technologie sous vide n'est pas seulement une mise à niveau de l'équipement ; c'est une transition vers une méthodologie de production autonome et plus propre.

Tableau récapitulatif :

| Fonctionnalité | Fours à coke régénératifs traditionnels | Fours sous vide |

|---|---|---|

| Pression de fonctionnement | Pression positive (pousse les gaz vers l'extérieur) | Pression négative (aspire les gaz vers l'intérieur) |

| Risque de fuite | Élevé ; les gaz s'échappent par les interstices structurels | Minimal ; les polluants sont physiquement contenus |

| Récupération chimique | Infrastructure de récupération complexe requise | Processus simplifié sans récupération possible |

| Protection de surface | Sensible à l'oxydation et à la décarburation | Prévient l'oxydation de surface et les défauts |

| Contrôle thermique | Variable/Fluctuant | Haute précision et uniformité |

| Impact environnemental | Risque de déversements et de pollution de l'air | Production plus propre avec des émissions réduites |

Révolutionnez votre processus industriel avec KINTEK

Vous cherchez à passer à une méthodologie de production plus propre et plus efficace ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide haute performance, notamment des fours Muffle, Tube, Rotatifs et CVD, tous personnalisables pour vos besoins uniques en laboratoire ou industriels. Notre technologie sous vide garantit une conformité stricte aux émissions, élimine les risques de récupération chimique dangereux et prévient la dégradation des matériaux grâce à un contrôle thermique précis.

Prêt à passer à une solution de four autonome et sans pollution ?

Contactez les experts KINTEK dès aujourd'hui pour découvrir comment nos systèmes de fours haute température peuvent améliorer votre efficacité opérationnelle et votre durabilité environnementale.

Guide Visuel

Références

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les fonctions principales des systèmes de traitement thermique sous vide à double chambre ? Maîtriser le refroidissement par gaz de précision

- En quoi les caractéristiques structurelles d'un four à moufle et d'un four sous vide diffèrent-elles ? Comparez pour les besoins de votre laboratoire

- Pourquoi les capteurs de pression MEMS haute température sont-ils encapsulés dans une cavité sous vide ? Assurer la précision dans la chaleur extrême

- Quelles sont les caractéristiques de performance des fours à moufle et des fours sous vide ? Choisissez le bon four pour vos besoins de traitement thermique

- Pourquoi un système de dégazage sous vide est-il requis pour les tests BET ? Assurer une analyse fiable de la surface spécifique des catalyseurs

- Comment un four à pression de gaz facilite-t-il la densification de Si3N4–SiC–MoSi2 ? Atteindre une densité proche de la théorie

- Quelles améliorations offrent les fours de frittage dotés de la fonctionnalité VGF ? Amélioration de la pureté et de l'intégrité structurelle des cristaux

- Comment un système de distillation sous vide parvient-il à séparer le titane ? Perspectives avancées sur le raffinage des métaux