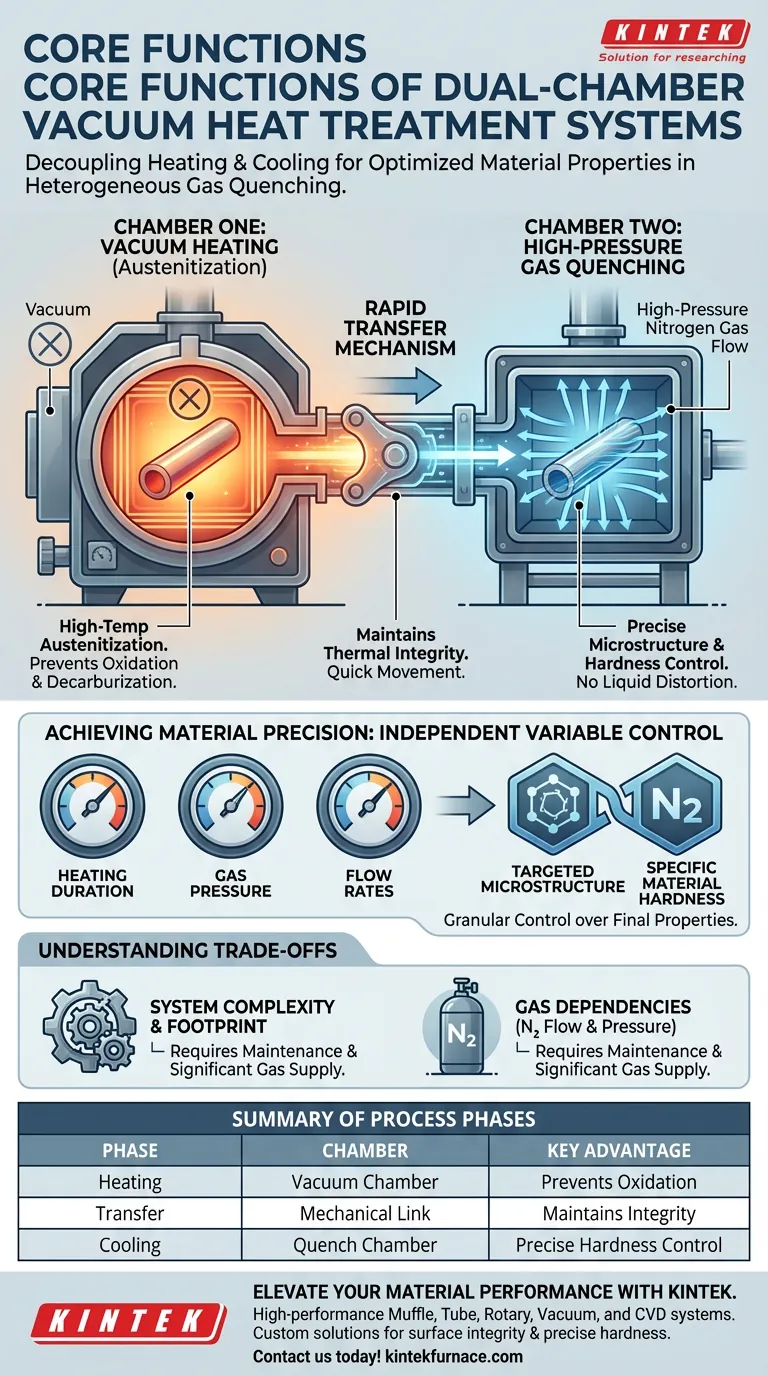

Les systèmes de traitement thermique sous vide à double chambre servent de plateformes d'intégration de précision qui découplent les phases de chauffage et de refroidissement de la métallurgie pour optimiser les propriétés des matériaux. Ces systèmes fonctionnent en soumettant d'abord les spécimens à une austénitisation à haute température dans un environnement sous vide protecteur, puis en les transférant mécaniquement dans une chambre séparée pour un refroidissement par gaz d'azote à haute pression.

Point clé : L'avantage distinctif d'un système à double chambre est la séparation physique des environnements de chauffage et de refroidissement. Cette conception permet un chauffage sans oxydation suivi d'un refroidissement rapide sous haute pression, offrant aux ingénieurs un contrôle granulaire sur la microstructure et la dureté, ce que les systèmes à environnement unique ont souvent du mal à réaliser.

La mécanique du processus à double chambre

Chambre Un : Austénitisation protégée

La première étape fonctionnelle se déroule dans la chambre de chauffage. Ici, le système effectue une austénitisation à haute température, chauffant le spécimen à un point de consigne prédéterminé.

Crucialement, cela se produit sous protection sous vide. Cet environnement élimine les gaz réactifs, empêchant l'oxydation de surface ou la décarburation pendant la phase critique de chauffage.

Le mécanisme de transfert rapide

Une fois le cycle de chauffage terminé, le système initie une séquence de transfert. Le spécimen est déplacé de la chambre de chauffage sous vide vers la chambre de trempe.

La vitesse est essentielle ici pour maintenir l'intégrité thermique de la pièce avant le début de la phase de refroidissement.

Chambre Deux : Refroidissement par gaz à haute pression

En entrant dans la deuxième chambre, le spécimen subit un refroidissement rapide. Le système introduit de l'azote gazeux à haute pression pour extraire la chaleur du matériau.

Cette étape est distincte du refroidissement liquide ; elle utilise le flux de gaz pour atteindre les vitesses de refroidissement nécessaires sans les inconvénients environnementaux ou les risques de distorsion souvent associés à l'huile ou à l'eau.

Atteindre la précision des matériaux

Contrôle des variables critiques

La conception à double chambre permet une gestion indépendante des variables de processus. Les opérateurs peuvent moduler précisément la durée du chauffage, la pression du gaz et les débits.

Cette séparation garantit que les conditions requises pour le chauffage ne compromettent pas les conditions requises pour le refroidissement, et vice versa.

Cibler la microstructure et la dureté

La fonction ultime de ce système est de manipuler la structure interne du métal.

En contrôlant la vitesse et la pression de la trempe à l'azote, les ingénieurs peuvent dicter la microstructure finale. Ceci est directement corrélé à l'obtention de la dureté du matériau spécifique requise pour l'application finale du composant.

Comprendre les compromis

Complexité et encombrement du système

Bien qu'efficaces, les systèmes à double chambre sont intrinsèquement plus complexes que les conceptions à chambre unique. La nécessité d'un mécanisme de transfert mécanique introduit des pièces mobiles qui doivent être entretenues pour assurer des vitesses de transfert constantes.

Dépendances au gaz

La dépendance à l'azote à haute pression pour la trempe est une considération opérationnelle clé. L'obtention des vitesses de refroidissement les plus rapides nécessite un débit et une pression de gaz importants, ce qui devient une variable principale dans la planification opérationnelle.

Faire le bon choix pour votre objectif

- Si votre objectif principal est l'intégrité de surface : La phase de chauffage sous vide est votre priorité, car elle garantit que la pièce reste exempte d'oxydation et nécessite un nettoyage post-traitement minimal.

- Si votre objectif principal est une dureté spécifique : Concentrez-vous sur les capacités de la chambre de trempe, en particulier la possibilité de régler la pression et les débits de gaz pour verrouiller la microstructure souhaitée.

Ces systèmes offrent la solution définitive pour les applications où l'équilibre entre la qualité de surface et les propriétés mécaniques précises ne peut être compromis.

Tableau récapitulatif :

| Phase du processus | Type de chambre | Fonction principale | Avantage clé |

|---|---|---|---|

| Chauffage | Chambre à vide | Austénitisation à haute température | Prévient l'oxydation et la décarburation |

| Transfert | Lien mécanique | Mouvement rapide du spécimen | Maintient l'intégrité thermique pour la trempe |

| Refroidissement | Chambre de trempe | Azote gazeux à haute pression | Contrôle précis de la microstructure et de la dureté |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez le potentiel de vos processus de traitement thermique avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, adaptés aux exigences rigoureuses de la métallurgie moderne.

Que vous ayez besoin d'une configuration standard à double chambre ou d'un four haute température entièrement personnalisable pour des besoins de recherche uniques, notre équipe d'ingénieurs veille à ce que vous obteniez une intégrité de surface parfaite et une dureté de matériau précise à chaque fois.

Prêt à optimiser les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques avec nos experts.

Guide Visuel

Références

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les exigences de performance pour un four de vieillissement à long terme ? Assurer la stabilité thermique de l'alliage K439B

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les MOF-CIGC ? Prévenir l'oxydation et assurer un encapsulage parfait du verre

- Quel rôle joue l'isolation spécialisée dans les fours sous vide ? Assurer l'intégrité et l'efficacité des processus

- Quelles sont les caractéristiques clés de la trempe sous vide ? Obtenez un durcissement du métal propre et précis pour des composants supérieurs

- Quel rôle essentiel joue une étuve de séchage sous vide de laboratoire dans le traitement des électrodes de cathode ? Assurer une stabilité de batterie maximale

- Comment les éléments chauffants sont-ils montés dans les fours sous vide ? Assurer un chauffage fiable et uniforme

- Quelle est la fonction d'un four d'austénitisation sous vide pour l'acier SCM440 ? Obtenir un traitement thermique de précision