Des données BET fiables dépendent entièrement de la pureté de la surface. Un système de dégazage sous vide est requis pour éliminer les contaminants – tels que l'humidité résiduelle, les dépôts de carbone et les espèces soufrées – qui s'accumulent sur les surfaces des catalyseurs, en particulier après des réactions à haute température. En appliquant de la chaleur sous vide poussé, ce processus élimine ces barrières physiquement adsorbées, garantissant que le test d'adsorption d'azote ultérieur mesure la structure réelle du catalyseur plutôt que les impuretés qui le recouvrent.

Le dégazage sous vide est le bouton "reset" essentiel pour la caractérisation des catalyseurs. Il nettoie les pores obstrués et les sites de surface des molécules étrangères, empêchant ainsi des erreurs graves dans les mesures de surface spécifique, de volume de pores et de distribution de taille de pores.

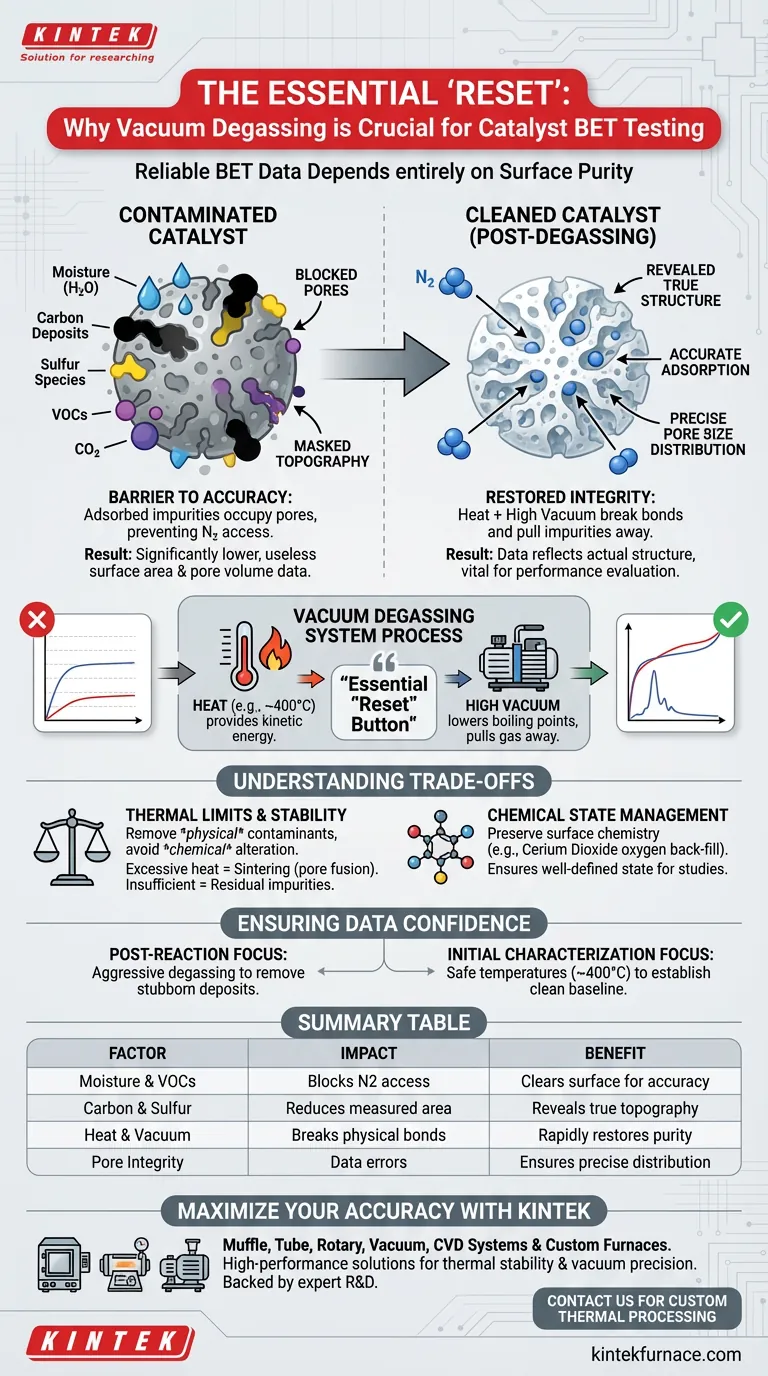

La barrière à la précision : la contamination de surface

La nature des impuretés adsorbées

Les catalyseurs sont des matériaux très réactifs qui accumulent naturellement des "débris" de leur environnement ou des réactions précédentes.

Selon les protocoles standard, ces surfaces sont fréquemment recouvertes d'espèces soufrées adsorbées, de dépôts de carbone et d'humidité. De plus, les composés organiques volatils (COV) et le dioxyde de carbone peuvent se lier physiquement à la surface de la poudre, masquant ainsi efficacement la véritable topographie du matériau.

Les conséquences d'un dégazage omis

Si ces impuretés persistent, elles occupent les pores microscopiques du catalyseur.

Lorsque vous tentez un test Brunauer-Emmett-Teller (BET) sur un échantillon contaminé, le gaz azote ne peut pas accéder à ces pores obstrués. Cela entraîne des surfaces calculées et des volumes de pores nettement inférieurs à la réalité, rendant les données inutiles pour évaluer les performances du catalyseur.

Comment le système de dégazage restaure l'intégrité

Combinaison de la chaleur et du vide

Le système de dégazage fonctionne en soumettant l'échantillon à des températures élevées – souvent autour de 400°C – tout en appliquant simultanément un vide poussé.

Cette double approche est essentielle. La chaleur fournit l'énergie cinétique nécessaire pour briser les liaisons faibles qui retiennent les impuretés physiquement adsorbées à la surface, tandis que le vide abaisse le point d'ébullition des liquides et extrait physiquement les molécules de gaz libérées de l'échantillon.

Révéler la véritable structure des pores

L'objectif principal de ce prétraitement est la restauration de l'état physique "réel" du catalyseur.

En éliminant complètement le blocage causé par le soufre, le carbone et l'eau, le système expose la structure poreuse sous-jacente. Cela permet au test d'adsorption d'azote à basse température de refléter avec précision les changements dans la distribution de taille des pores et la surface spécifique, ce qui est vital pour comprendre comment une réaction a pu altérer le catalyseur.

Comprendre les compromis

Limites thermiques et stabilité du matériau

Bien que la chaleur soit nécessaire au nettoyage, elle doit être appliquée judicieusement.

L'objectif est d'éliminer les contaminants physiquement adsorbés sans altérer la nature chimique ou la structure du catalyseur lui-même. Une chaleur excessive pendant le dégazage peut accidentellement fritter (faire fondre/agglomérer) les pores que vous essayez de mesurer. Inversement, une chaleur ou un temps de vide insuffisant laissera des contaminants, faussant ainsi les données.

Gestion de l'état chimique

Dans certaines applications avancées, il ne suffit pas de décaper la surface ; la chimie de surface doit être préservée.

Par exemple, des matériaux comme le dioxyde de cérium peuvent nécessiter un processus de remplissage à l'oxygène après le dégazage. Cela garantit que les vacances d'oxygène en surface sont contrôlées et que le matériau est dans un état bien défini pour des études chimiques ultérieures, plutôt que pour une simple cartographie physique.

Assurer la confiance dans vos données pour votre projet

Pour vous assurer que vos résultats BET mènent aux bonnes décisions, alignez votre stratégie de dégazage sur vos objectifs analytiques :

- Si votre objectif principal est d'analyser des catalyseurs post-réaction : Vous devez vous assurer que les conditions de dégazage sont suffisamment agressives pour éliminer les dépôts de carbone et les espèces soufrées tenaces afin de voir comment la réaction a modifié la structure des pores.

- Si votre objectif principal est la caractérisation initiale du matériau : Concentrez-vous sur l'élimination de l'humidité et des COV à des températures sûres pour la stabilité du matériau (souvent ~400°C) afin d'établir une base de référence propre.

Une analyse précise de la surface spécifique ne concerne pas seulement l'outil de mesure ; elle concerne la pureté de l'échantillon que vous y introduisez.

Tableau récapitulatif :

| Facteur de dégazage | Impact sur l'analyse BET | Avantage du prétraitement |

|---|---|---|

| Humidité et COV | Bloque l'accès de l'azote aux pores | Nettoie la surface pour une adsorption précise |

| Carbone et soufre | Réduit la surface mesurée | Révèle la véritable topographie post-réaction |

| Chaleur et vide | Brise les liaisons physiques des impuretés | Restaure rapidement la pureté de la surface du catalyseur |

| Intégrité des pores | Les pores obstrués entraînent des erreurs de données | Assure une distribution précise de la taille des pores |

Maximisez la précision de votre analyse matérielle avec KINTEK

Ne laissez pas les impuretés de surface compromettre vos données BET. KINTEK propose des solutions de dégazage sous vide et de traitement thermique haute performance conçues pour restaurer la véritable structure de votre catalyseur.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température entièrement personnalisables pour vos besoins de caractérisation uniques. Que vous analysiez des catalyseurs post-réaction ou que vous établissiez une base de référence matérielle, notre équipement garantit la stabilité thermique et la précision du vide requises pour des résultats fiables.

Prêt à optimiser l'efficacité des tests de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en traitement thermique personnalisé !

Guide Visuel

Références

- Hengchang Ni, Ping Li. Promotion Effect of H2S at High Concentrations on Catalytic Dry Reforming of Methane in Sour Natural Gas. DOI: 10.3390/catal14060352

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide ? Obtenez des joints propres, solides et sans flux

- Quels sont les avantages environnementaux des fours sous vide ? Atteindre zéro émission et une haute efficacité

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanoparticules de WS2 ? Optimiser la pureté et la structure

- Quels sont les types courants de fours sous vide ? Explorez leurs utilisations et leurs avantages.

- Pourquoi un four sous vide est-il essentiel pour la préparation des photocatalyseurs ? Assurer l'intégrité et la pureté nanostructurales

- Quels sont les avantages de l'utilisation d'un four à zone flottante optique pour la croissance des séries RCu ? Obtenir une croissance de haute pureté

- Pourquoi un tube de quartz de haute pureté est-il utilisé pour l'étanchéité sous vide des alliages NbTaTiV ? Assurer la pureté et prévenir la fragilisation

- Pourquoi la stabilité de la température sur une longue durée dans un four de frittage est-elle essentielle pour le Bi-2223 ? Maîtriser la pureté de phase