La distillation sous vide réalise la séparation en exploitant la volatilité différentielle entre le titane et les matériaux de cathode métalliques liquides. Plus précisément, le système repose sur l'écart significatif de pression de vapeur saturante entre le titane et des métaux comme l'étain ou l'antimoine pour isoler le produit désiré.

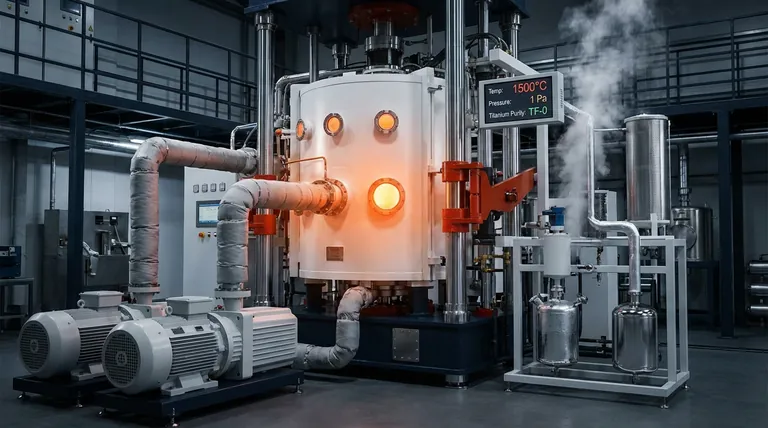

Le processus soumet le mélange métallique à des températures élevées ($1500^\circ\text{C}$) et à des pressions extrêmement basses ($1\text{Pa}$), provoquant l'évaporation des métaux de cathode liquides tout en laissant derrière le titane de haute pureté.

Le Mécanisme Physique de Séparation

Le Principe de la Pression de Vapeur

Le principe scientifique fondamental qui sous-tend ce processus est la pression de vapeur saturante.

Différents métaux passent de l'état liquide à l'état gazeux à des vitesses très différentes dans les mêmes conditions. Le titane a une pression de vapeur beaucoup plus faible par rapport aux matériaux de cathode liquides tels que l'étain ou l'antimoine.

Établir l'Environnement

Pour déclencher la séparation, le système crée un environnement d'énergie thermique et de vide extrêmes.

Le processus fonctionne à environ $1500^\circ\text{C}$. Simultanément, la pression est réduite à un état de quasi-vide d'environ $1\text{Pa}$.

La Phase d'Évaporation

Dans ces conditions spécifiques, les métaux de cathode (étain ou antimoine) atteignent rapidement leurs points d'ébullition.

Ces métaux se vaporisent, passant de la phase liquide à la phase gazeuse. Comme le titane a une pression de vapeur plus faible, il reste stable dans le récipient au lieu de s'évaporer.

Récupération et Condensation

Les métaux de cathode vaporisés ne sont pas perdus ; ils sont dirigés loin de la source de chaleur.

Ces vapeurs sont ensuite condensées dans une section plus froide du système. Cela permet la récupération et la réutilisation potentielle des matériaux de cathode.

La Pureté Résultante

Isolation du Titane

Une fois les composants volatils évaporés, le matériau restant dans le récipient de chauffage est du titane métallique.

Ce titane résiduel est solide ou fondu, selon les conditions locales exactes, mais il est distinct des impuretés évaporées.

Respect des Normes Industrielles

Cette méthode est très efficace pour la purification profonde.

Le processus produit du titane capable de répondre à des critères industriels rigoureux, en particulier une pureté de grade TF-0. Cela le rend adapté aux applications de haute performance.

Comprendre les Exigences Opérationnelles

Besoins Énergétiques

La réalisation de la séparation nécessite un apport d'énergie important.

Le maintien d'une température de $1500^\circ\text{C}$ exige une alimentation électrique robuste et des éléments chauffants spécialisés.

Intégrité du Vide

L'efficacité de la séparation est directement liée à la qualité du vide.

Le système doit maintenir de manière fiable une pression de $1\text{Pa}$ ; toute fuite ou fluctuation augmentera le point d'ébullition des impuretés, bloquant le processus de séparation.

Optimisation pour la Pureté et la Récupération

Si votre objectif principal est la haute pureté :

- Assurez-vous que la pression de vide est maintenue à ou en dessous de $1\text{Pa}$ pour garantir l'élimination complète des impuretés volatiles afin d'obtenir des résultats de grade TF-0.

Si votre objectif principal est la récupération de matériaux :

- Concevez la zone de condensation pour capturer efficacement l'étain ou l'antimoine évaporé, minimisant ainsi le gaspillage du milieu de cathode.

Si votre objectif principal est l'efficacité du processus :

- Surveillez strictement la température à $1500^\circ\text{C}$ pour équilibrer la vitesse d'évaporation et la consommation d'énergie.

En contrôlant précisément l'environnement thermodynamique, vous transformez un mélange complexe en titane purifié de grande valeur.

Tableau Récapitulatif :

| Paramètre | Condition Opérationnelle | Résultat/Fonction |

|---|---|---|

| Température | $1500^\circ\text{C}$ | Entraîne l'évaporation des métaux de cathode volatils |

| Pression de Vide | $1\text{Pa}$ | Abaisse les points d'ébullition pour permettre la séparation |

| Base de Séparation | Écart de Pression de Vapeur | Le titane reste stable tandis que l'étain/l'antimoine se vaporisent |

| Qualité du Produit | Grade TF-0 | Titane métallique de haute pureté adapté à un usage industriel |

| Phase Secondaire | Zone de Condensation | Récupération et réutilisation des matériaux de cathode métalliques liquides |

Améliorez votre Raffinage Métallique avec la Précision KINTEK

L'obtention de titane de grade TF-0 nécessite un contrôle absolu des environnements thermiques et de vide. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, des fours CVD et des fours à moufle haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de $1500^\circ\text{C}$ et $1\text{Pa}$ de votre laboratoire ou de votre processus de raffinage industriel.

Prêt à optimiser vos applications à haute température ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage spécialisées peuvent améliorer la pureté de vos matériaux et l'efficacité de vos processus.

Références

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi un four de séchage sous vide de laboratoire est-il nécessaire pour les électrodes SPC-Fe ? Assurer la viabilité électrochimique

- Quel rôle joue un four de traitement thermique sous vide dans la préparation des matrices latérales SKD6 ? Améliorer la longévité des aciers à outils

- Quels sont les critères de sélection des pompes à vide dans les fours sous vide ? Optimiser la pureté et l'efficacité

- Quelle est la nécessité d'utiliser une chambre à vide avant de durcir l'époxy ? Éliminer les défauts pour une intégrité matérielle supérieure

- Quelle est la nécessité d'utiliser un four de séchage sous vide avant le LPBF ? Assurer la pureté et la densité dans l'impression 3D de métaux

- Quel gaz est utilisé dans un four en graphite ? Argon vs. Azote pour une performance GF-AAS optimale

- Quelle est la fonction de l'introduction de 150 Pa de gaz argon dans un four lors du raffinage sous vide de l'alliage de magnésium AM60 ?

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma à étincelles sous vide (SPS) par rapport aux fours traditionnels pour le TiB2-SiC ?