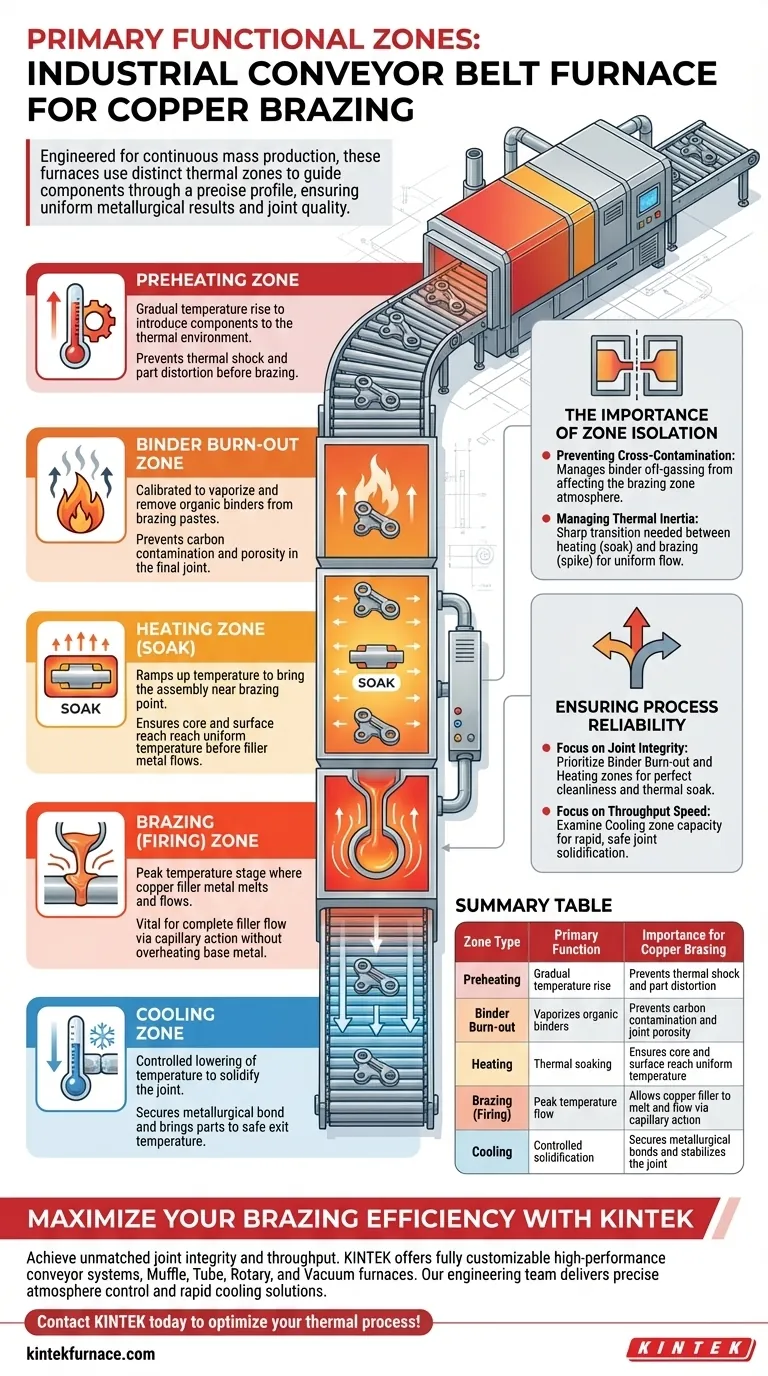

Un four industriel à bande transporteuse pour le brasage de cuivre fonctionne selon cinq zones fonctionnelles principales : la zone de préchauffage, la zone de brûlage du liant, la zone de chauffage, la zone de brasage (cuisson) et la zone de refroidissement. Ces sections distinctes sont conçues pour guider les composants à travers un profil thermique précis, garantissant un traitement continu et des résultats métallurgiques constants.

En compartimentant le cycle thermique en zones spécialisées, ces fours garantissent que chaque composant subit des conditions de chauffage, de trempage et de refroidissement identiques, ce qui se traduit par une qualité de joint uniforme sur des lots de production à grand volume.

L'anatomie du processus thermique

Pour obtenir une qualité de production de masse, le four doit contrôler l'environnement bien au-delà du simple chauffage. Chaque zone joue un rôle essentiel dans la préparation, l'assemblage et la stabilisation des composants métalliques.

La zone de préchauffage

Cette première étape introduit les composants dans l'environnement thermique.

Sa fonction principale est d'augmenter progressivement la température de l'assemblage. Cela évite les chocs thermiques, qui peuvent déformer les pièces ou désolidariser les fixations avant le début du processus de brasage proprement dit.

La zone de brûlage du liant

Dans de nombreux scénarios de production de masse, des pâtes de brasage sont utilisées, contenant des liants organiques pour maintenir le métal d'apport en place.

Cette zone est spécifiquement calibrée pour vaporiser et éliminer ces liants. L'élimination de ces matières organiques avant les températures plus élevées est essentielle pour éviter la contamination par le carbone et la porosité dans le joint brasé final.

La zone de chauffage

Une fois les liants éliminés, les composants entrent dans la zone de chauffage principale.

Ici, la température est considérablement augmentée pour amener l'assemblage près de la température de brasage. Cette zone garantit que le "trempage" – c'est-à-dire que le cœur de la pièce atteint la même température que la surface – est obtenu avant que le métal d'apport ne coule.

La zone de brasage (cuisson)

C'est la zone de processus critique où la température de pointe est atteinte.

Dans cette section, le métal d'apport en cuivre fond et s'écoule dans le joint par capillarité. Une distribution thermique précise ici est essentielle pour garantir que le métal d'apport s'écoule complètement sans surchauffer ni endommager le métal de base.

La zone de refroidissement

Une fois la réaction de brasage terminée, les composants passent immédiatement dans la zone de refroidissement.

Cette section abaisse la température de manière contrôlée pour solidifier le joint. Un refroidissement contrôlé est nécessaire pour sécuriser la liaison métallurgique et amener les pièces à une température sûre pour la sortie du four.

L'importance de l'isolation des zones

Bien que le convoyeur se déplace en continu, le succès du processus dépend de la séparation distincte de ces environnements thermiques.

Prévention de la contamination croisée

La zone de brûlage du liant doit être gérée efficacement pour garantir que les dégagements gazeux n'affectent pas l'atmosphère de la zone de brasage. Si des vapeurs organiques dérivent dans la zone de cuisson, elles peuvent interférer avec l'action de mouillage du cuivre.

Gestion de l'inertie thermique

La transition entre la zone de chauffage (trempage) et la zone de brasage (pic) doit être suffisamment nette pour déclencher le flux, mais suffisamment stable pour maintenir l'uniformité. Si les zones ne sont pas distinctes, le profil thermique devient "boueux", entraînant une résistance de joint incohérente sur la largeur de la bande.

Assurer la fiabilité du processus

Lors de l'évaluation ou de l'exploitation d'un four à bande transporteuse, votre attention doit se déplacer en fonction de vos exigences de production spécifiques.

Si votre objectif principal est l'intégrité du joint :

- Priorisez le calibrage des zones de brûlage du liant et de chauffage pour garantir que les pièces sont parfaitement propres et thermiquement trempées avant que le cuivre ne fonde.

Si votre objectif principal est la vitesse de débit :

- Examinez la capacité de la zone de refroidissement, car la capacité de solidifier rapidement et en toute sécurité le joint dicte souvent la vitesse maximale de la bande.

La production de masse réussie repose sur l'interaction transparente de ces cinq zones pour fournir un produit répétable et de haute qualité.

Tableau récapitulatif :

| Type de zone | Fonction principale | Importance pour le brasage de cuivre |

|---|---|---|

| Préchauffage | Augmentation progressive de la température | Prévient les chocs thermiques et la déformation des pièces |

| Brûlage du liant | Vaporise les liants organiques | Prévient la contamination par le carbone et la porosité du joint |

| Chauffage | Trempage thermique | Assure que le cœur et la surface atteignent une température uniforme |

| Brasage (cuisson) | Flux à température de pointe | Permet au métal d'apport en cuivre de fondre et de s'écouler par capillarité |

| Refroidissement | Solidification contrôlée | Sécurise les liaisons métallurgiques et stabilise le joint |

Maximisez votre efficacité de brasage avec KINTEK

Obtenez une intégrité de joint et un débit inégalés sur vos lignes de production de masse. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de convoyeurs haute performance, des fours Muffle, Tube, Rotatifs et sous vide, tous entièrement personnalisables selon vos besoins métallurgiques spécifiques. Que vous ayez besoin d'un contrôle précis de l'atmosphère pour le brûlage du liant ou d'un refroidissement rapide pour une sortie à grande vitesse, notre équipe d'ingénieurs est prête à vous livrer.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus thermique !

Guide Visuel

Références

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi le MgO pour le MKPC doit-il être produit à 1600°C ? Maîtriser la cinétique chimique pour des boues de modification haute performance

- Quel est le rôle de l'équipement de contrôle de la température dans le traitement de l'acier 60Si2CrV ? Assurer la dureté et la longévité

- Quelle est la fonction d'un four de séchage industriel dans le prétraitement des fibres de FFB ? Optimiser le rendement et la qualité du biochar

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée

- Pourquoi la précision d'un four à température contrôlée automatique est-elle essentielle dans la synthèse du verre ? Atteindre une précision de 1350°C

- Quel rôle l'analyse thermogravimétrique (ATG) joue-t-elle dans la détermination des paramètres de calcination pour le phosphate de manganèse ?

- Pourquoi la diffraction des rayons X (DRX) est-elle nécessaire pour la synthèse du phosphate de fer et de lithium ? Assurer la pureté de phase et la structure

- Pourquoi un récipient de réaction avec contrôle de pression est-il nécessaire pour la synthèse de nanoparticules de Ru ? Atteindre une morphologie de précision