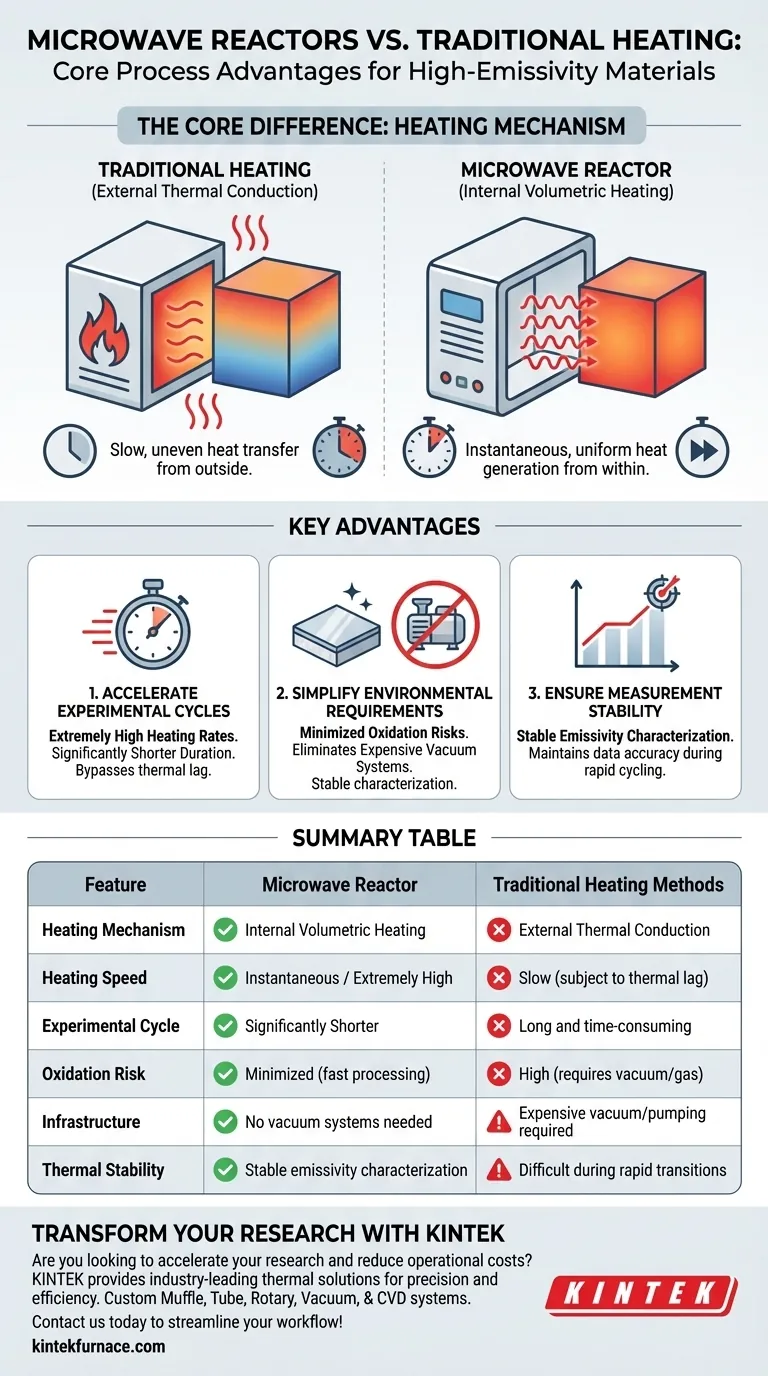

Les réacteurs à micro-ondes offrent un avantage distinct grâce au chauffage volumétrique interne, qui génère de la chaleur à partir de l'intérieur du matériau plutôt que de s'appuyer sur la conduction thermique externe. Cette différence fondamentale se traduit par des vitesses de chauffage exceptionnellement rapides, des cycles expérimentaux considérablement plus courts et une oxydation minimale du matériau, le tout sans nécessiter d'environnements sous vide complexes.

En utilisant le transfert d'énergie interne, les réacteurs à micro-ondes permettent une caractérisation rapide des cycles thermiques et de l'émissivité stable tout en éliminant le besoin de systèmes de vide protecteurs coûteux généralement requis pour prévenir l'oxydation à haute température.

La mécanique du chauffage volumétrique

Transfert d'énergie interne

Les méthodes de chauffage traditionnelles reposent sur le transfert de chaleur de l'extérieur vers l'intérieur, ce qui peut être lent et inégal. En revanche, un réacteur à micro-ondes utilise le chauffage volumétrique interne.

Interaction directe avec le matériau

Ce mécanisme permet à l'énergie d'être transférée directement au volume du matériau. Par conséquent, le matériau chauffe uniformément et presque instantanément par rapport aux méthodes conventionnelles.

Accélérer le cycle expérimental

Atteindre des vitesses de chauffage élevées

Étant donné que le transfert d'énergie est interne, le système évite le décalage thermique associé à la conduction ou à la convection. Cela se traduit par des vitesses de chauffage extrêmement élevées.

Raccourcir la durée de l'expérience

La capacité à atteindre rapidement les températures cibles a un impact direct sur l'efficacité du processus. Cela raccourcit considérablement les cycles expérimentaux, permettant aux chercheurs de caractériser les matériaux en une fraction du temps requis par les fours traditionnels.

Simplifier les exigences environnementales

Réduire les risques d'oxydation

La caractérisation à haute température entraîne souvent une oxydation du matériau, qui dégrade l'échantillon. La nature rapide du chauffage par micro-ondes minimise le temps pendant lequel le matériau est exposé à des températures critiques, réduisant ainsi naturellement le risque d'oxydation.

Éliminer les systèmes de vide

Conventionnellement, la prévention de l'oxydation nécessite la création d'un environnement sous vide, ce qui exige des systèmes de pompage coûteux. L'efficacité du réacteur à micro-ondes permet une caractérisation stable sans avoir besoin de ces systèmes de vide coûteux.

Assurer la stabilité des mesures

Caractérisation stable de l'émissivité

Malgré les changements rapides de température, le processus reste contrôlé. Il permet la caractérisation stable des changements d'émissivité, garantissant que la précision des données est maintenue même lors de cycles thermiques rapides.

Comprendre les considérations opérationnelles

Compatibilité des matériaux

Bien que très efficace, ce processus repose sur la physique de l'interaction des micro-ondes. Il est particulièrement bénéfique pour les matériaux à haute émissivité capables de se coupler efficacement avec l'énergie des micro-ondes pour obtenir un chauffage volumétrique.

Faire le bon choix pour votre objectif

Pour déterminer si un réacteur à micro-ondes est l'outil optimal pour vos besoins de caractérisation, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la vitesse du processus : Tirez parti des vitesses de chauffage élevées pour raccourcir considérablement vos cycles expérimentaux et augmenter le débit.

- Si votre objectif principal est la réduction des coûts : Utilisez la résistance inhérente à l'oxydation pour contourner les coûts d'investissement et de maintenance des systèmes à vide poussé.

- Si votre objectif principal est l'intégrité des données : Comptez sur la capacité du système à fournir une caractérisation stable de l'émissivité lors de changements thermiques rapides.

Les réacteurs à micro-ondes offrent une voie rationalisée et rentable pour la caractérisation à haute température en remplaçant les contrôles environnementaux complexes par un transfert d'énergie volumétrique efficace.

Tableau récapitulatif :

| Caractéristique | Réacteur à micro-ondes | Méthodes de chauffage traditionnelles |

|---|---|---|

| Mécanisme de chauffage | Chauffage volumétrique interne | Conduction thermique externe |

| Vitesse de chauffage | Instantanée / Extrêmement élevée | Lente (sujette au décalage thermique) |

| Cycle expérimental | Considérablement plus court | Long et fastidieux |

| Risque d'oxydation | Minimisé (traitement rapide) | Élevé (nécessite un vide/gaz) |

| Infrastructure | Aucun système de vide nécessaire | Vide/pompage coûteux requis |

| Stabilité thermique | Caractérisation stable de l'émissivité | Difficile lors de transitions rapides |

Transformez votre caractérisation de matériaux avec KINTEK

Vous cherchez à accélérer vos recherches et à réduire vos coûts opérationnels ? KINTEK fournit des solutions thermiques de pointe conçues pour la précision et l'efficacité. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos besoins de caractérisation uniques.

Ne laissez pas les goulots d'étranglement du chauffage traditionnel ralentir votre innovation. Contactez-nous dès aujourd'hui pour découvrir comment notre technologie de chauffage avancée peut rationaliser votre flux de travail et fournir des résultats stables et de haute précision pour vos matériaux à haute émissivité.

Guide Visuel

Références

- Gloria Cosoli, Gian Marco Revel. A Measurement Approach for Characterizing Temperature-Related Emissivity Variability in High-Emissivity Materials. DOI: 10.3390/s25020487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Quel type d'équipement de laboratoire est utilisé pour la synthèse à haute température de g-C3N4 ? Outils clés pour le succès

- Comment le contrôle programmé de la température aide-t-il au dégazage des cermets Ti(C,N)-FeCr ? Assurer l'intégrité structurelle

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Pourquoi l'azote de haute pureté doit-il être utilisé pour l'activation du biochar ? Assurer l'intégrité du carbone et le développement des pores

- Pourquoi les poudres désoxydantes sont-elles scellées dans des boulons en fer ? Atteindre un contrôle chimique précis dans la préparation des inclusions d'acier

- Quelles sont les complexités et les exigences de maintenance des fours continus ? Optimisez la production à haut volume grâce à des informations d'experts