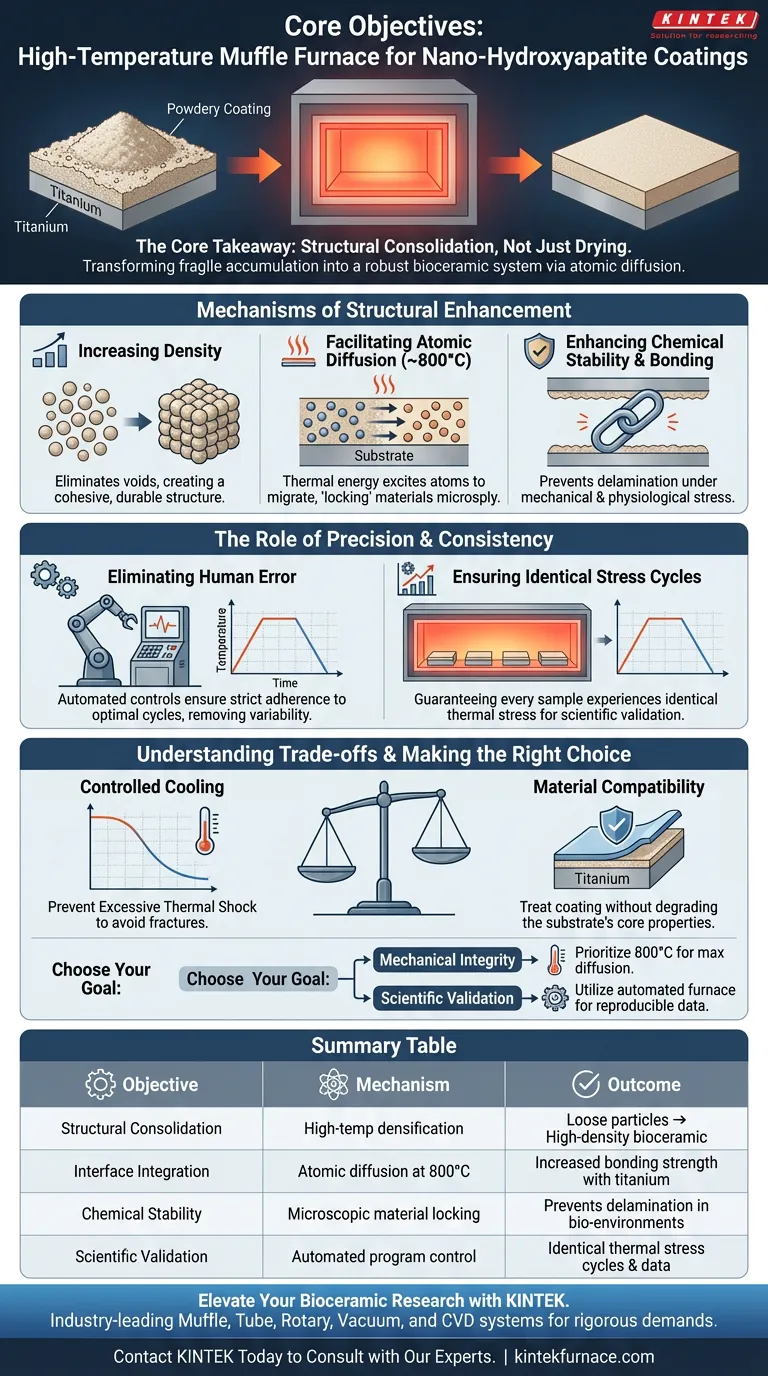

L'objectif fondamental de l'utilisation d'un four à moufle haute température pour les revêtements de nano-hydroxyapatite est de favoriser la transition d'un assemblage lâche de particules vers une couche biocéramique unifiée et de haute densité. Par exposition à des températures d'environ 800°C, le processus déclenche la diffusion atomique à l'interface du revêtement et du substrat en alliage de titane. Cela augmente considérablement la force de liaison mécanique et la stabilité chimique globale du système.

Point clé : Le traitement thermique est un processus de consolidation structurelle, pas simplement une phase de séchage. En induisant la diffusion atomique, le four intègre le revêtement céramique au substrat métallique, le transformant d'une accumulation physique fragile en un système mécaniquement robuste capable de résister aux contraintes biologiques.

Mécanismes d'amélioration structurelle

La référence principale stipule que la valeur fondamentale de ce traitement réside dans le changement de l'état physique du revêtement.

Augmentation de la densité du revêtement

Avant le traitement thermique, les revêtements de nano-hydroxyapatite existent souvent sous forme d'accumulation physique lâche de particules.

L'environnement haute température consolide ces particules. Cette densification élimine les vides et crée une structure cohérente et intégrée, beaucoup plus durable que le matériau non traité.

Facilitation de la diffusion atomique

Le mécanisme critique à l'œuvre à des températures telles que 800°C est la diffusion atomique.

L'énergie thermique excite les atomes à la fois dans le revêtement et dans le substrat en alliage de titane. Cela les amène à migrer à travers la couche de séparation, "verrouillant" efficacement les deux matériaux ensemble au niveau microscopique.

Amélioration de la stabilité chimique et de la liaison

Le résultat de la diffusion et de la densification est une amélioration spectaculaire de la force de liaison.

Un revêtement ayant subi ce cycle thermique est chimiquement stable et mécaniquement intégré. Cela empêche le revêtement de se délaminer ou de se détacher lorsqu'il est soumis à des charges mécaniques ou à des environnements physiologiques.

Le rôle de la précision et de la cohérence

Bien que l'objectif principal soit l'intégration structurelle, des données supplémentaires suggèrent que la manière dont la chaleur est appliquée est tout aussi critique que la chaleur elle-même.

Élimination de l'erreur humaine

Les fours à moufle avancés utilisent des contrôles de programme automatisés pour gérer le cycle thermique.

Cette automatisation élimine la variabilité de l'opérateur. Elle garantit que les courbes de temps-température spécifiques requises pour une diffusion optimale sont suivies strictement, sans déviation.

Assurer des cycles de contrainte identiques

La validation scientifique exige que tous les échantillons de test subissent exactement les mêmes conditions.

En contrôlant le cycle — par exemple, en maintenant une température élevée constante pendant 55 minutes suivie de 5 minutes de refroidissement rapide — le four garantit que chaque échantillon subit une contrainte thermique identique. Cela permet aux chercheurs de comparer scientifiquement comment différentes variables affectent la durée de vie en cas de défaillance des revêtements.

Comprendre les compromis

Le traitement à haute température est puissant, mais il nécessite une gestion minutieuse de la physique thermique.

La nécessité d'un refroidissement contrôlé

Le processus implique souvent des vitesses de refroidissement spécifiques, telles que le refroidissement rapide mentionné dans les données supplémentaires.

Si cette phase de refroidissement n'est pas contrôlée avec précision, elle peut introduire un choc thermique excessif. Bien qu'une certaine contrainte soit nécessaire pour tester les limites d'écaillage, un refroidissement non contrôlé pourrait fracturer le revêtement avant même son utilisation.

Compatibilité des matériaux

La température doit être suffisamment élevée pour provoquer la diffusion (800°C) mais doit être surveillée pour s'assurer qu'elle ne dégrade pas le substrat.

L'objectif est de traiter le revêtement, et non de modifier fondamentalement les propriétés de base du substrat en alliage de titane au-delà de l'interface de diffusion.

Faire le bon choix pour votre objectif

Lors de la configuration d'un protocole de traitement thermique pour la nano-hydroxyapatite, vos objectifs spécifiques doivent dicter vos paramètres de four.

- Si votre objectif principal est l'intégrité mécanique : Privilégiez les températures (par exemple, 800°C) qui maximisent la diffusion atomique pour prévenir la délamination du revêtement.

- Si votre objectif principal est la validation scientifique : Utilisez un four automatisé pour respecter strictement les courbes de temps-température, garantissant des données reproductibles pour l'analyse de la durée de vie en cas de défaillance.

En fin de compte, le four à moufle est l'outil qui comble le fossé entre une poudre céramique fragile et un implant biomédical viable et capable de supporter des charges.

Tableau récapitulatif :

| Objectif | Mécanisme | Résultat |

|---|---|---|

| Consolidation structurelle | Densification à haute température | Transforme les particules lâches en couches biocéramiques de haute densité |

| Intégration de l'interface | Diffusion atomique à 800°C | Augmente la force de liaison mécanique avec les substrats en titane |

| Stabilité chimique | Verrouillage microscopique des matériaux | Empêche la délamination dans les environnements physiologiques |

| Validation scientifique | Contrôle de programme automatisé | Assure des cycles de contrainte thermique identiques et des données reproductibles |

Élevez votre recherche en biocéramique avec KINTEK

La précision est primordiale dans la gestion de la diffusion atomique et des cycles de contrainte thermique pour les revêtements médicaux avancés. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous conçus pour répondre aux exigences rigoureuses de la recherche et de la fabrication en laboratoire.

Soutenus par une R&D experte, nos fours offrent le contrôle automatisé et l'uniformité de température requis pour transformer des poudres fragiles en implants biomédicaux robustes. Vous recherchez une solution haute température personnalisable, adaptée à vos besoins de recherche uniques ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Klaudia Malisz, Alina Sionkowska. Study of Nanohydroxyapatite Coatings Prepared by the Electrophoretic Deposition Method at Various Voltage and Time Parameters. DOI: 10.3390/ma17102242

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé dans les laboratoires de recherche et médicaux ? Essentiel pour les processus à haute température sans contamination

- Quelle est la différence entre un four à moufle et une étuve ? Un guide pour la pureté du traitement à haute température

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quelle est la fonction d'une étuve à haute température dans le processus de recuit de l'alliage d'aluminium AA6061 ?

- Quel rôle joue un four à résistance de boîte à haute température dans la préparation de composites d'hydroxyapatite/zircone ?

- Comment un four à moufle de laboratoire maintient-il un environnement efficace pour la réduction de l'ilménite ? Optimiser le traitement thermique

- Comment le contrôle précis de la température du four affecte-t-il les échafaudages céramiques frittés ? Optimiser la résistance et la bioactivité

- Quel rôle le four à moufle joue-t-il dans la transformation sol-gel du TiO2 ? Obtenir des revêtements photocatalytiques haute performance