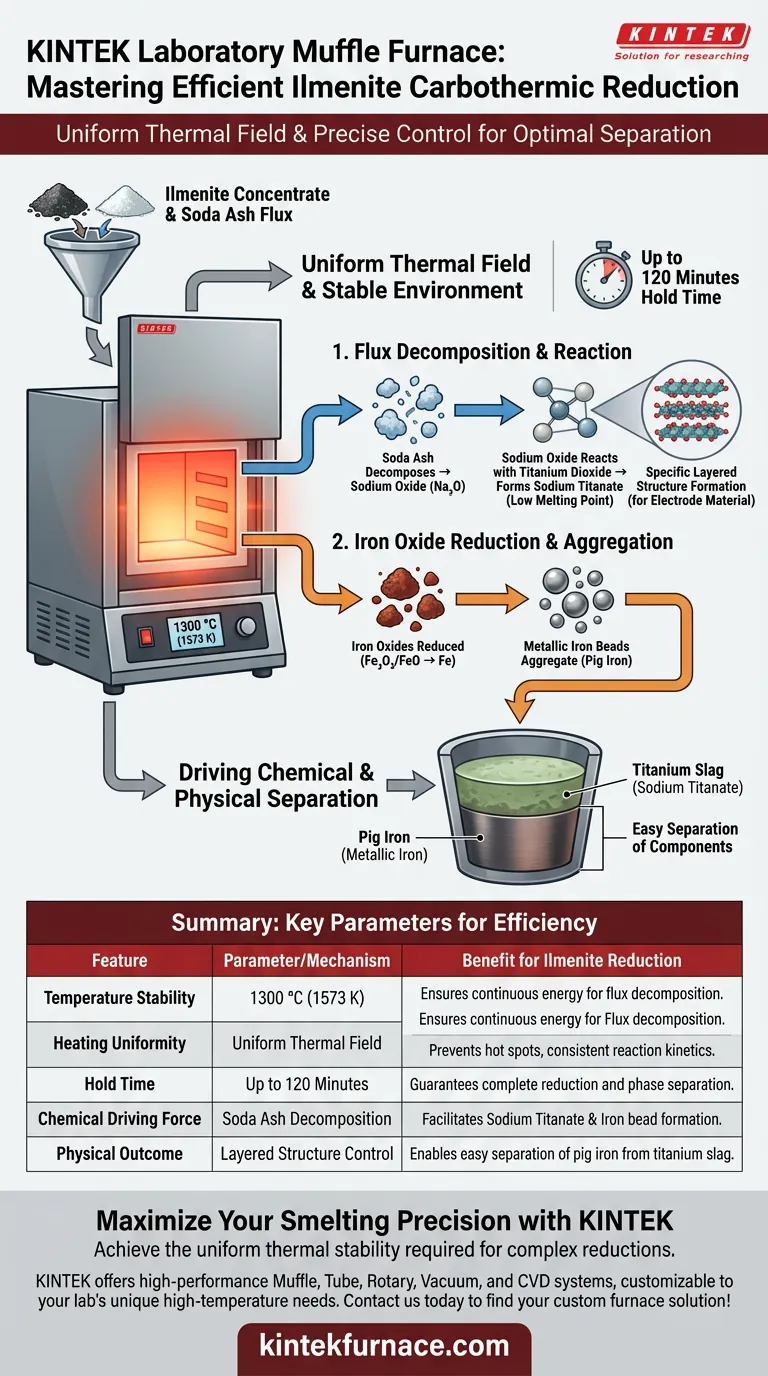

Un four à moufle de laboratoire maintient son efficacité principalement en générant un champ thermique uniforme à 1300 °C (environ 1573 K). Cette distribution précise de la chaleur assure l'apport d'énergie continu nécessaire pour décomposer les fondants et piloter la transformation chimique du concentré d'ilménite en composants de fer et de titane séparables.

En fournissant un environnement stable à haute température pendant 120 minutes maximum, le four permet la décomposition simultanée du carbonate de soude et la réduction des oxydes de fer, forçant finalement la séparation physique des billes de fer métallique du laitier de titane.

Le Mécanisme de la Stabilité Thermique

Pour comprendre l'efficacité de la réduction carbothermique, il faut aller au-delà du simple chauffage. La fonction principale du four à moufle est de fournir une base d'énergie constante qui pilote des réactions endothermiques spécifiques.

Distribution Uniforme de l'Énergie

La chambre du four crée un champ thermique uniforme autour des pastilles d'échantillons.

Contrairement aux méthodes de chauffage direct qui pourraient créer des points chauds, le four à moufle enveloppe l'échantillon dans une chaleur constante. Cette uniformité est essentielle pour maintenir l'énergie requise pour la réaction dans tout le volume de l'échantillon, pas seulement à la surface.

Décomposition des Fondants

L'environnement stable de 1300 °C déclenche la décomposition du fondant de carbonate de soude.

Au fur et à mesure que l'énergie thermique pénètre dans les pastilles, le carbonate de soude se décompose pour produire de l'oxyde de sodium. C'est le précurseur chimique requis pour modifier les propriétés du titane contenu dans le concentré.

Piloter la Séparation Chimique et Physique

Le besoin profond de ce processus est de séparer le composant titane précieux du fer. L'environnement du four facilite cela en modifiant chimiquement les points de fusion des constituants.

Formation de Titanate de Sodium

L'oxyde de sodium produit par le fondant décomposé réagit avec le dioxyde de titane de l'ilménite.

Cette réaction forme du titanate de sodium, un composé dont le point de fusion est nettement inférieur à celui des matériaux environnants. Ce changement chimique est essentiel pour créer une phase de laitier distincte qui peut être séparée ultérieurement.

Réduction des Oxydes de Fer

Simultanément, l'environnement à haute température favorise la réduction des oxydes de fer présents dans l'ilménite.

Étant donné que le four maintient cette température explicitement (souvent entre 1573 K et 1673 K), la cinétique de réaction est suffisamment rapide pour réduire complètement les oxydes.

Agrégation des Billes de Fer Métallique

La dernière étape de cet environnement efficace est l'agrégation des billes de fer métallique.

Comme le champ thermique est stable, le fer réduit est capable de coalescer en billes métalliques distinctes. Cette agrégation physique permet la séparation efficace du fer brut du laitier de titane.

Comprendre les Exigences Opérationnelles

Bien que le four à moufle fournisse l'environnement idéal, l'efficacité dépend d'un contrôle précis des paramètres. Le processus n'est pas instantané ; il nécessite le maintien de ces conditions pendant une durée déterminée.

Contraintes de Température et de Temps

Les données supplémentaires indiquent que le maintien de températures comprises entre 1573 K et 1673 K est nécessaire pour une conversion optimale.

De plus, cet environnement doit être maintenu pendant une durée spécifique, telle que 120 minutes. S'écarter de ce laps de temps peut entraîner une réduction incomplète ou une séparation de phase insuffisante, rendant le processus inefficace.

Formation de Structures en Couches

Un contrôle thermique adéquat fait plus que simplement faire fondre des composants ; il dicte la structure cristalline.

La chaleur soutenue induit directement la formation de phases de titanate à base de sodium avec des structures en couches spécifiques. Si l'environnement du four fluctue, ces propriétés structurelles spécifiques peuvent ne pas se former correctement, affectant la qualité du matériau d'électrode final.

Faire le Bon Choix pour Votre Objectif

Le four à moufle est un outil de précision. Selon vos objectifs spécifiques de recherche ou de production, vous devriez privilégier différents aspects de son fonctionnement.

- Si votre objectif principal est la Pureté de la Séparation : Privilégiez la stabilité du champ thermique à 1300 °C pour assurer une agrégation distincte des billes de fer et une formation de laitier propre.

- Si votre objectif principal est la Structure du Matériau : Concentrez-vous sur la durée du traitement thermique (par exemple, 120 minutes) pour garantir la formation complète des structures spécifiques de titanate de sodium en couches.

L'efficacité de la réduction carbothermique ne consiste pas seulement à atteindre une température élevée ; il s'agit de maintenir une ligne de base thermique uniforme qui permet à la décomposition chimique et à la séparation physique de se produire en tandem.

Tableau Récapitulatif :

| Caractéristique | Paramètre/Mécanisme | Avantage pour la Réduction de l'Ilménite |

|---|---|---|

| Stabilité de la Température | 1300 °C (1573 K) | Assure l'énergie continue pour la décomposition des fondants. |

| Uniformité du Chauffage | Champ Thermique Uniforme | Prévient les points chauds, assurant une cinétique de réaction constante. |

| Temps de Maintien | Jusqu'à 120 Minutes | Garantit une réduction complète des oxydes de fer et une séparation de phase. |

| Force Motrice Chimique | Décomposition du Carbonate de Soude | Facilite la formation de titanate de sodium et l'agrégation des billes de fer. |

| Résultat Physique | Contrôle de la Structure en Couches | Permet une séparation facile du fer brut du laitier de titane. |

Maximisez la Précision de Votre Fusion avec KINTEK

Obtenez la stabilité thermique uniforme requise pour les réductions carbothermiques complexes et la synthèse de matériaux. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes haute performance de moufle, tube, rotatif, sous vide et CVD—tous entièrement personnalisables selon les besoins uniques de votre laboratoire en matière de haute température. Que vous affiniez du concentré d'ilménite ou développiez des matériaux d'électrodes avancés, nos fours fournissent la cohérence de 1300 °C que votre recherche exige.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Efficiency of Soda-Technology Carbothermal Smelting of Thermoactivated Ilmenite Concentrate with Aluminosilicate Mineralization. DOI: 10.3390/min15090906

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle fonction un four à haute température de type boîte remplit-il dans la conversion des précurseurs ? Débloquer l'homogénéité de phase.

- Pourquoi un four à moufle est-il nécessaire pour les nanofibres d'In2O3 ? Guide expert de synthèse et de pré-oxydation

- Pourquoi les fours à moufle sont-ils considérés comme indispensables dans les laboratoires et les environnements industriels ? Découvrez leurs principaux avantages pour un chauffage propre et contrôlé

- Comment la précision de la température du four à moufle affecte-t-elle les alliages thermoélectriques ? Assurer l'homogénéité dans chaque lingot

- Pourquoi les tubes en céramique revêtus de couches de détection de gaz doivent-ils subir un recuit dans un four à moufle ? Améliorer la stabilité du capteur

- Quels types de milieux de chauffage sont compatibles avec les fours à moufle ? Débloquez des atmosphères de processus optimales

- Quelles sont les applications environnementales des fours à résistance en caisson ?Solutions durables pour les déchets et les matériaux

- Quelles sont les fonctions spécifiques d'un four à moufle dans le traitement des céramiques PLxZSH ? Optimisation du déliantage et du frittage