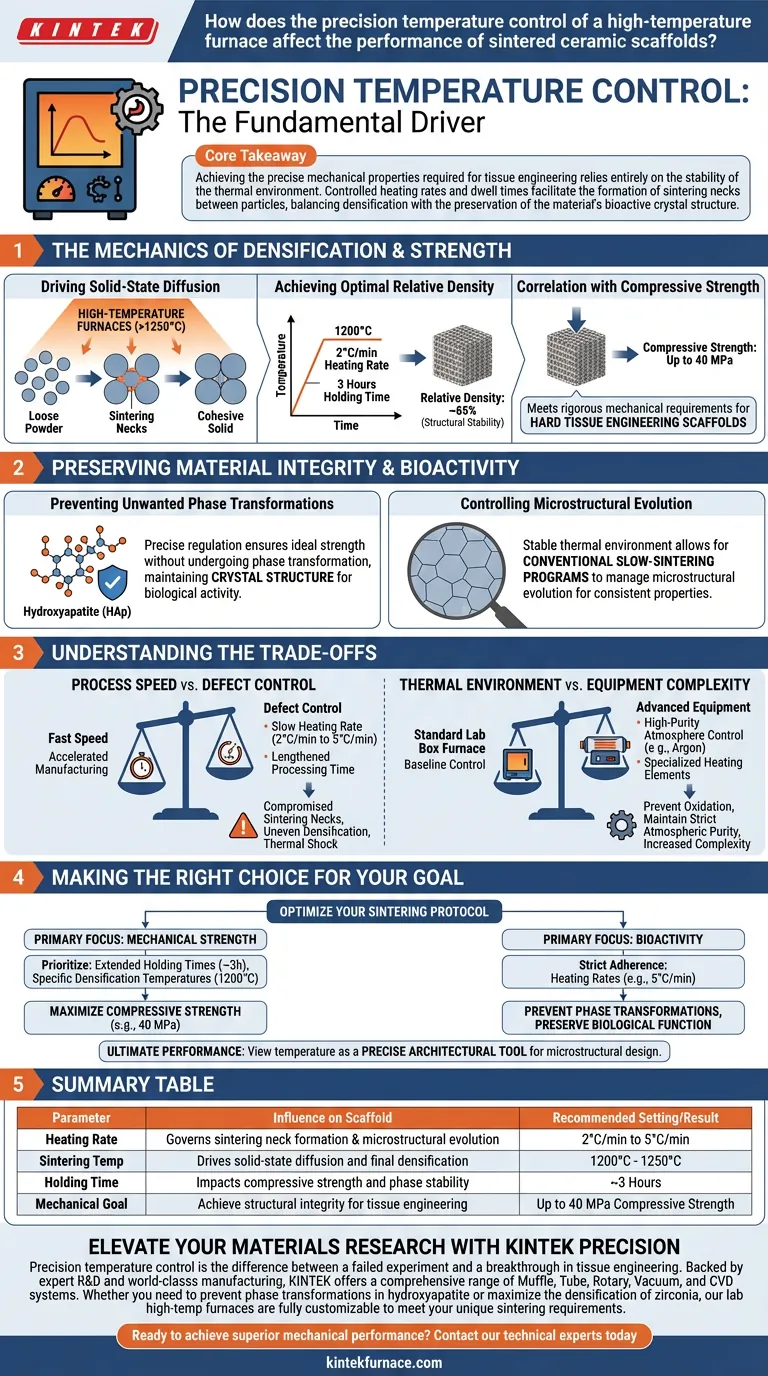

Le contrôle précis de la température est le moteur fondamental de l'intégrité structurelle et des performances mécaniques des échafaudages céramiques frittés. Il régule strictement la vitesse de chauffage et le temps de maintien – par exemple, 2°C par minute maintenus pendant 3 heures – pour régir la diffusion à l'état solide, qui détermine directement la densification finale, la résistance à la compression et la stabilité de phase du matériau.

Idée clé L'obtention des propriétés mécaniques précises requises pour l'ingénierie tissulaire dépend entièrement de la stabilité de l'environnement thermique. Les vitesses de chauffage et les temps de séjour contrôlés facilitent la formation de cols de frittage entre les particules, équilibrant la densification avec la préservation de la structure cristalline bioactive du matériau.

La mécanique de la densification et de la résistance

Moteur de la diffusion à l'état solide

Pour créer un échafaudage fonctionnel, les particules céramiques individuelles doivent fusionner sans fondre complètement. Les fours à haute température utilisent des températures dépassant souvent 1250°C pour faciliter la diffusion en phase solide. Ce processus forme des cols de frittage entre les particules, qui est le mécanisme physique responsable de la transformation de la poudre lâche en un solide cohésif.

Obtenir une densité relative optimale

La combinaison spécifique de la température et du temps dicte la densité de la céramique. Selon les données primaires sur les céramiques β-Ca2SiO4, le frittage à 1200°C avec une vitesse de chauffage contrôlée de 2°C/min et un temps de maintien de 3 heures entraîne une densité relative d'environ 65%. Ce niveau de densification est essentiel pour la stabilité structurelle.

Corrélation avec la résistance à la compression

Le contrôle de la densité se traduit directement par les performances mécaniques. Dans les conditions précises mentionnées ci-dessus, les échafaudages céramiques peuvent atteindre une résistance à la compression allant jusqu'à 40 MPa. Ce seuil est important car il répond aux exigences mécaniques rigoureuses nécessaires pour les échafaudages d'ingénierie des tissus durs.

Préservation de l'intégrité et de la bioactivité du matériau

Prévention des transformations de phase indésirables

Le contrôle de la température ne concerne pas seulement la chaleur ; il concerne la stabilité chimique. Pour des matériaux comme l'hydroxyapatite (HAp), une régulation précise garantit que le matériau atteint une résistance idéale sans subir de transformation de phase. Le maintien de la structure cristalline spécifique est essentiel pour préserver l'activité biologique de l'échafaudage.

Contrôle de l'évolution microstructurale

La vitesse à laquelle la température augmente est aussi importante que la température finale. L'utilisation d'un environnement thermique stable permet l'exécution de programmes de frittage lent conventionnels. Cela permet aux chercheurs de gérer l'évolution microstructurale, en garantissant que les propriétés physiques des céramiques comme la zircone sont cohérentes et prévisibles.

Comprendre les compromis

Vitesse du processus vs. Contrôle des défauts

Il y a souvent un désir d'accélérer la fabrication, mais les céramiques haute performance exigent de la patience. Une vitesse de chauffage lente (par exemple, 2°C/min à 5°C/min) allonge considérablement le temps de traitement total. Cependant, précipiter ce processus compromet la formation des cols de frittage et peut entraîner une densification inégale ou un choc thermique.

Environnement thermique vs. Complexité de l'équipement

L'obtention d'une haute précision nécessite souvent des capacités d'équipement avancées, telles que le contrôle d'atmosphère de haute pureté (par exemple, argon) ou des éléments chauffants spécialisés. Alors que les fours à chambre de laboratoire standard fournissent une base de contrôle, les applications avancées peuvent nécessiter des fours tubulaires pour éviter l'oxydation ou maintenir une pureté atmosphérique stricte, ajoutant des couches distinctes de complexité à l'opération.

Faire le bon choix pour votre objectif

Pour optimiser votre protocole de frittage, vous devez aligner votre stratégie de contrôle de la température avec vos exigences matérielles spécifiques.

- Si votre objectif principal est la résistance mécanique : Privilégiez des temps de maintien prolongés (par exemple, 3 heures) et des températures de densification spécifiques (par exemple, 1200°C) pour maximiser la résistance à la compression, en visant des repères comme 40 MPa.

- Si votre objectif principal est la bioactivité : Un respect strict des vitesses de chauffage (par exemple, 5°C/min) est nécessaire pour prévenir les transformations de phase qui pourraient dégrader la fonction biologique de matériaux comme l'hydroxyapatite.

Les performances ultimes sont atteintes lorsque vous considérez la température non pas comme une simple variable, mais comme un outil architectural précis pour la conception microstructurale.

Tableau récapitulatif :

| Paramètre | Influence sur l'échafaudage | Réglage/Résultat recommandé |

|---|---|---|

| Vitesse de chauffage | Régit la formation des cols de frittage et l'évolution microstructurale | 2°C/min à 5°C/min |

| Température de frittage | Moteur de la diffusion à l'état solide et de la densification finale | 1200°C - 1250°C |

| Temps de maintien | Impacte la résistance à la compression et la stabilité de phase | ~3 Heures |

| Objectif mécanique | Atteindre l'intégrité structurelle pour l'ingénierie tissulaire | Jusqu'à 40 MPa de résistance à la compression |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Le contrôle précis de la température fait la différence entre une expérience ratée et une percée en ingénierie tissulaire. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de fours à chambre, tubulaires, rotatifs, sous vide et CVD. Que vous ayez besoin de prévenir les transformations de phase dans l'hydroxyapatite ou de maximiser la densification de la zircone, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Prêt à obtenir des performances mécaniques supérieures ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi est-il important d'éviter de dépasser la température nominale du four à moufle ? Prévenir les dommages et assurer la sécurité

- Quel rôle joue un four à moufle de laboratoire dans la préparation d'alpha-alumine de haute pureté ? Calcination et changements de phase

- Quel rôle joue un four à moufle dans l'essai et l'analyse des matériaux ? Obtenez un traitement thermique précis pour des résultats exacts

- Quelles précautions s'appliquent lors de l'ouverture de la porte d'un four à haute température ? Assurer la sécurité et prévenir les dommages

- Quelles substances ne devraient jamais être introduites dans un four à moufle ? Protégez votre équipement contre les dommages

- Comment les fours à moufle assurent-ils l'uniformité de la température ? Découvrez les principes clés de conception pour un chauffage précis

- Comment un four à chambre à température contrôlée de précision optimise-t-il les alliages Cu-Cr-Zr-La ? Améliorer les performances des matériaux

- Pourquoi l'utilisation d'une étuve à moufle est-elle essentielle lors de l'étape de calcination du TiO2/g-C3N4 ? Synthèse de composites maîtres