Dans le traitement thermique, une atmosphère contrôlée est un mélange spécifique de gaz, ou un vide, introduit intentionnellement dans un four pour obtenir un résultat souhaité. Ces atmosphères sont largement classées en deux types : les atmosphères protectrices, qui empêchent les réactions chimiques indésirables comme l'oxydation, et les atmosphères réactives, conçues pour modifier activement la chimie de surface de la pièce métallique.

L'objectif central d'une atmosphère contrôlée est de transformer l'environnement du four d'un passif potentiel en un outil de précision. Il vous permet soit de préserver parfaitement les propriétés existantes d'un composant, soit d'en concevoir délibérément de nouvelles sur sa surface, telles qu'une dureté et une résistance à l'usure accrues.

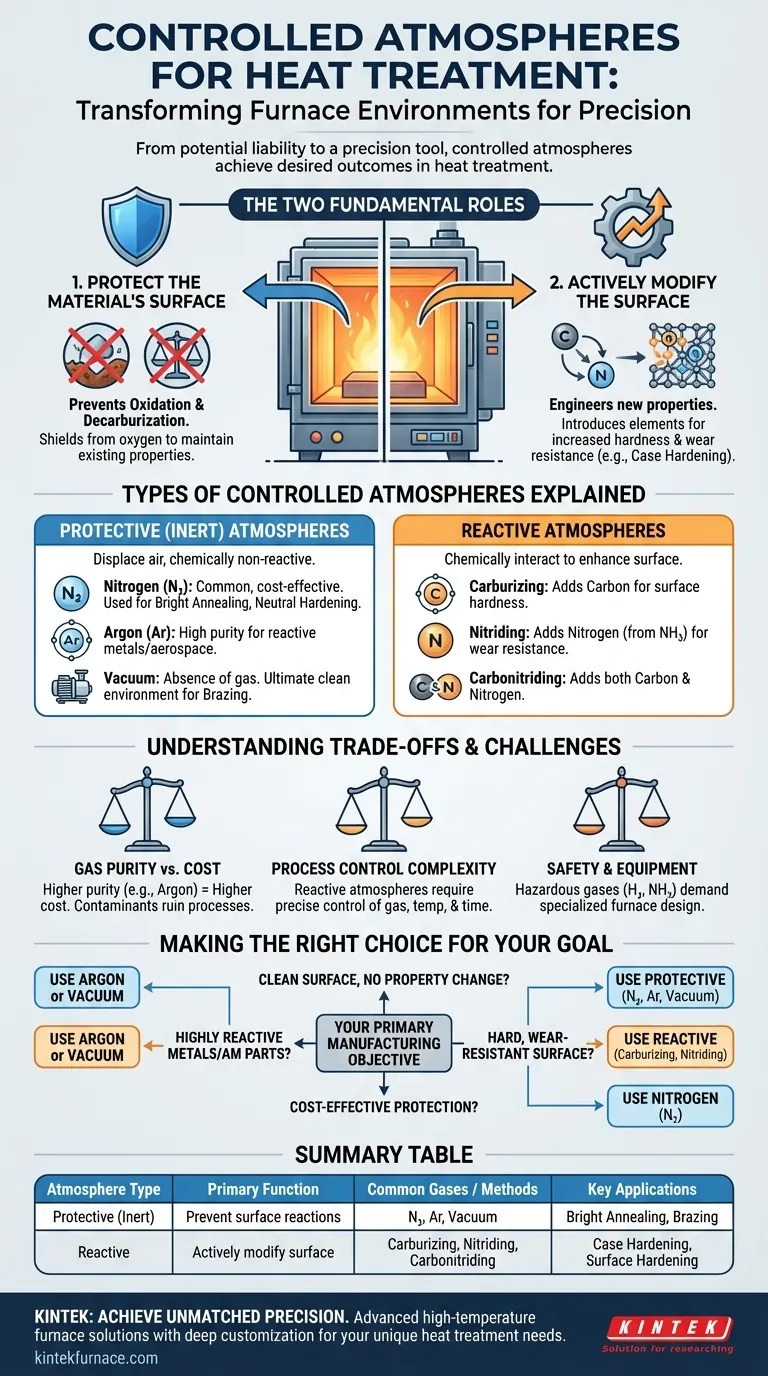

Les deux rôles fondamentaux d'une atmosphère de four

Aux températures élevées requises pour le traitement thermique, les métaux deviennent très sensibles aux réactions chimiques avec l'air ambiant. Une atmosphère contrôlée est la principale méthode pour gérer ces réactions.

1. Protéger la surface du matériau

L'objectif le plus courant est de protéger la pièce métallique chaude des éléments atmosphériques, principalement l'oxygène.

Cette protection empêche les réactions de surface nuisibles telles que l'oxydation (formation de calamine ou de rouille) et la décarburation (perte de carbone de la surface de l'acier, ce qui l'assouplit).

2. Modifier activement la surface du matériau

Le second rôle est d'utiliser l'atmosphère comme un vecteur réactif qui donne des éléments spécifiques à la surface de la pièce.

C'est un principe fondamental des procédés de cémentation, où l'atmosphère est précisément conçue pour diffuser des éléments tels que le carbone ou l'azote dans l'acier afin de créer une couche extérieure dure et résistante à l'usure.

Types d'atmosphères contrôlées expliqués

Le choix de l'atmosphère est dicté par le procédé et les propriétés finales souhaitées du composant.

Atmosphères protectrices (inertes)

Ces atmosphères sont chimiquement non réactives avec le métal traité. Leur seul but est de déplacer l'air ambiant, en particulier l'oxygène.

- Azote (N₂) : Le gaz protecteur le plus courant en raison de son inertie relative avec l'acier et de son coût inférieur. Il est largement utilisé pour des procédés tels que le recuit brillant et le trempe neutre, où l'objectif est une surface propre, sans calamine.

- Argon (Ar) : Un gaz plus purement inerte que l'azote, mais aussi plus coûteux. Il est utilisé pour le traitement thermique de métaux très réactifs ou pour des applications dans les domaines aérospatial et médical où une pureté absolue est essentielle.

- Vide : L'« atmosphère » protectrice ultime est l'absence d'atmosphère. En éliminant presque toutes les molécules de gaz de la chambre du four, un vide crée un environnement exceptionnellement propre, empêchant toute réaction gaz-métal. Il est courant pour le brasage et le traitement de matériaux sensibles.

Atmosphères réactives

Ces atmosphères sont conçues pour interagir chimiquement avec la pièce pour améliorer ses propriétés de surface.

- Atmosphères de carburation : Ce sont des environnements riches en carbone utilisés pour augmenter la dureté superficielle des aciers à faible teneur en carbone. L'atmosphère donne des atomes de carbone qui diffusent dans la surface de l'acier.

- Atmosphères de nitruration : Ces atmosphères, souvent dérivées de l'ammoniac (NH₃), introduisent de l'azote dans la surface de l'acier. Cela forme des composés nitrures durs, créant une résistance à l'usure exceptionnelle.

- Atmosphères de carbonitruration : Comme leur nom l'indique, ces atmosphères introduisent à la fois du carbone et de l'azote dans la surface de l'acier, combinant les avantages des deux procédés.

Comprendre les compromis et les défis

Bien qu'essentielle, la mise en œuvre d'atmosphères contrôlées nécessite un examen attentif de plusieurs facteurs.

Pureté et coût des gaz

L'efficacité d'une atmosphère dépend de sa pureté. Des contaminants tels que l'humidité ou l'oxygène peuvent ruiner un procédé, même à l'état de traces. Les gaz de haute pureté comme l'argon sont efficaces mais entraînent une prime de coût significative par rapport à l'azote de qualité industrielle.

Complexité du contrôle du procédé

Les atmosphères réactives sont puissantes mais impitoyables. L'obtention de la profondeur de couche et de la dureté correctes dans un procédé de carburation nécessite un contrôle précis de la composition du gaz, de la température et du temps. Un mauvais contrôle peut entraîner la formation de suie sur la pièce ou des propriétés matérielles incorrectes et incohérentes.

Sécurité et équipement

De nombreux gaz utilisés dans les atmosphères contrôlées présentent des risques pour la sécurité. L'hydrogène est inflammable et l'ammoniac dissocié utilisé pour la nitruration est toxique. Les fours doivent être conçus pour manipuler ces gaz en toute sécurité et prévenir les fuites qui pourraient compromettre à la fois le procédé et le personnel.

Faire le bon choix pour votre objectif

Votre choix d'atmosphère doit s'aligner directement sur votre objectif de fabrication. Une atmosphère contrôlée n'est pas une réflexion après coup ; c'est une variable de procédé critique.

- Si votre objectif principal est une surface propre sans changement de propriétés : Utilisez une atmosphère protectrice comme l'azote pour la plupart des aciers, ou l'argon/vide pour les matériaux plus sensibles et les applications critiques comme le brasage.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure sur l'acier : Vous devez utiliser une atmosphère réactive, telle qu'un mélange de gaz de carburation ou de nitruration.

- Si votre objectif principal est une protection économique pour le traitement thermique général : L'azote est presque toujours le choix le plus économique et le plus pratique pour prévenir l'oxydation sur les aciers courants.

- Si votre objectif principal est de traiter des métaux très réactifs (par exemple, le titane) ou des pièces fabriquées par fabrication additive : Une atmosphère d'argon de haute pureté ou un vide de haute qualité est non négociable pour éviter la contamination.

En sélectionnant et en contrôlant correctement l'atmosphère du four, vous élevez le procédé de traitement thermique du simple chauffage et refroidissement à une discipline sophistiquée d'ingénierie des matériaux.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Gaz / Méthodes courants | Applications clés |

|---|---|---|---|

| Protectrice (Inerte) | Prévenir les réactions de surface (oxydation, décarburation) | Azote (N₂), Argon (Ar), Vide | Recuit brillant, Trempe neutre, Brasage |

| Réactive | Modifier activement la chimie de surface | Carburation, Nitruration (ex. Ammoniac), Carbonitruration | Cémentation, Durcissement superficiel |

Atteignez une précision inégalée dans vos procédés de traitement thermique

La sélection et le contrôle de la bonne atmosphère de four sont essentiels à votre succès. Chez KINTEK, nous comprenons que chaque matériau et chaque application sont uniques. Nos solutions de fours à haute température avancées — y compris les fours à moufle, tubulaires, rotatifs, et sous vide et atmosphériques — sont conçues pour un contrôle et une fiabilité exceptionnels.

En tirant parti de nos capacités exceptionnelles en R&D et en fabrication interne, nous fournissons à divers laboratoires les outils dont ils ont besoin pour maîtriser la transformation des matériaux. Notre solide capacité de personnalisation garantit que votre système de four est adapté pour répondre précisément à vos exigences expérimentales et de production uniques, que vous ayez besoin d'un environnement d'azote protecteur ou d'une atmosphère réactive complexe pour l'ingénierie de surface.

Prêt à transformer vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter précision et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire